在市场与政策的推动下,汽车智能化迅猛发展。作为连接器最大的市场之一,智能化进程不断加速的汽车市场将给连接器行业带来哪些新变革?

汽车“电动化”的上半场革命正激烈上演,“智能化”的下半场号角也已悄然吹响。

近年来,新能源汽车市场发展势头强劲,车企们纷纷开始“卷”向智能网联化发展。8月初,马斯克在社交平台宣布特斯拉有望在年底实现完全自动驾驶,即L4、L5级别自动驾驶。紧接着,丰田也发布消息,宣称将与中国新兴企业小马智行(Pony AI)成立合资公司,入局自动驾驶出租车领域,目标最早于2024年实现自动驾驶出租车实用化。

在我国汽车智能化进入全新发展阶段之际,利好政策也纷纷出台。日前,工信部和国家标准化委员会联合修订印发《国家车联网产业标准体系建设指南(智能网联汽车)(2023版)》(下称《指南》),旨在结合我国汽车智能网联化发展现状,设置“二横三纵”的技术逻辑框架,构建包括智能网联汽车基础、技术、产品、试验标准等在内的智能网联汽车标准体系。

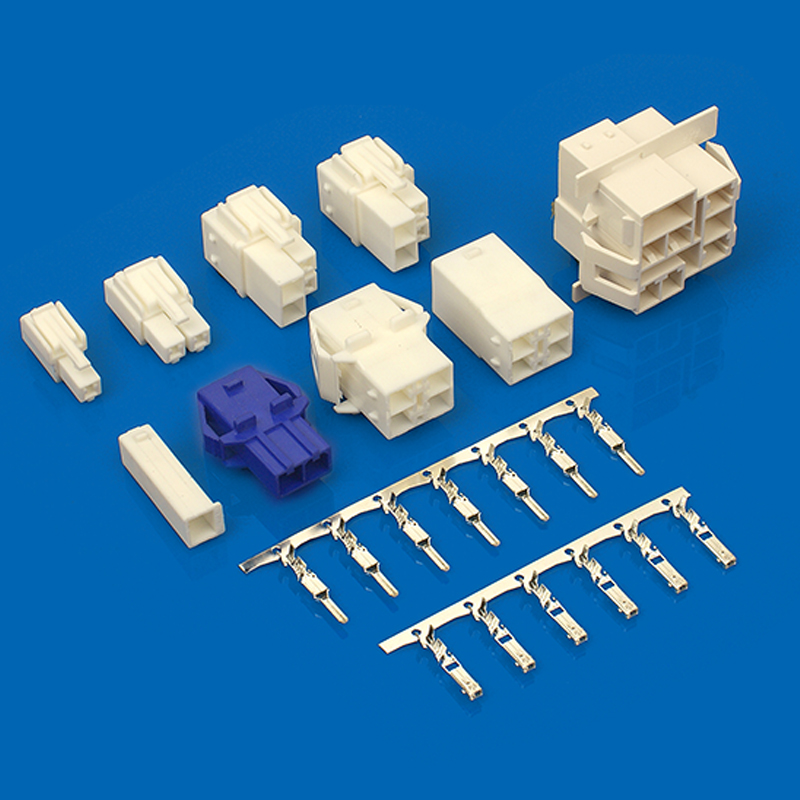

连接器作为汽车整装系统的“血管”,起着连接与传输的重要功能。一辆传统燃油车所需的连接器数量就达到几百到上千个;电动汽车由于增加了电池装置,所需的连接器则更多。作为连接器行业的重要市场之一,在新标准驱动下,快速发展的智能汽车市场将迎来新一轮的变革,这无疑会给连接器企业带来新动向。

汽车智能发展现状:L2实现普及 L2+仍需跨越

汽车智能化发展主要分“自动驾驶”和“车联网”两方面,自动驾驶的发展可分为L0、L1、L2、L3、L4和L5六个阶段,其中L5则是真正意义上的完全自动驾驶;而车联网主要是“以太网”的发展。自动驾驶与车联网的发展本就是息息相关、紧密相连,能否跨越L2向L3、L4甚至是L5的普及化进阶,是汽车智能化发展的分水岭。

当前我国汽车智能化还处于L2辅助驾驶应用普及,L3、L4级别自动驾驶试点推广的阶段。据高工智能汽车研究院数据,2021年全年国内新车搭载前向ADAS(高级驾驶辅助系统)上险量为807.89万辆,同比增长29.51%——其中L2级ADAS新车搭载上险量为395.62万辆,同比上年同期增长77.65%。与此同时,L2+级ADAS新车全年的上险量也已经呈现出快速攀升的态势。

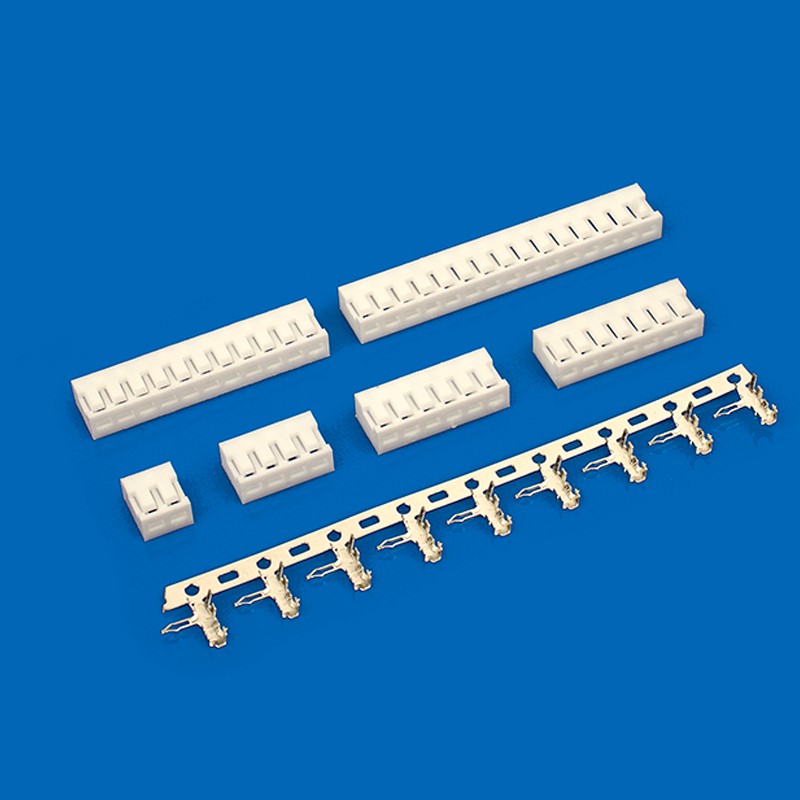

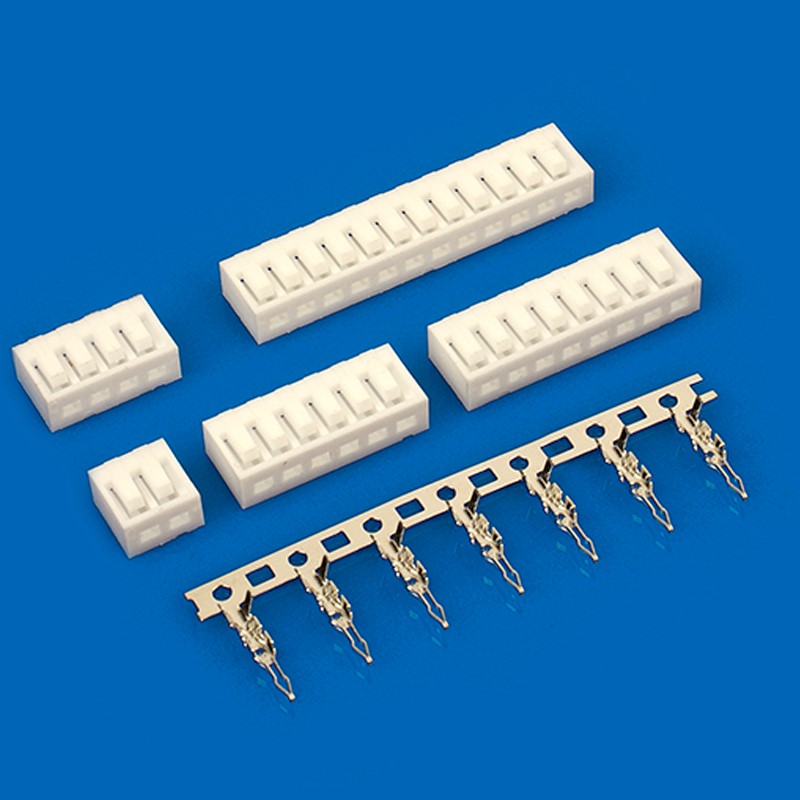

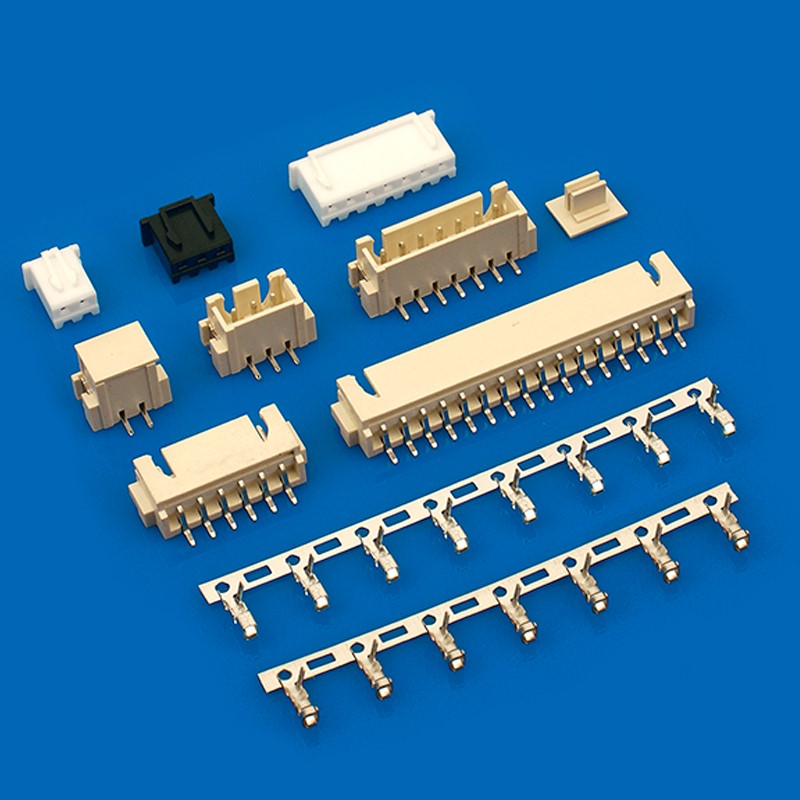

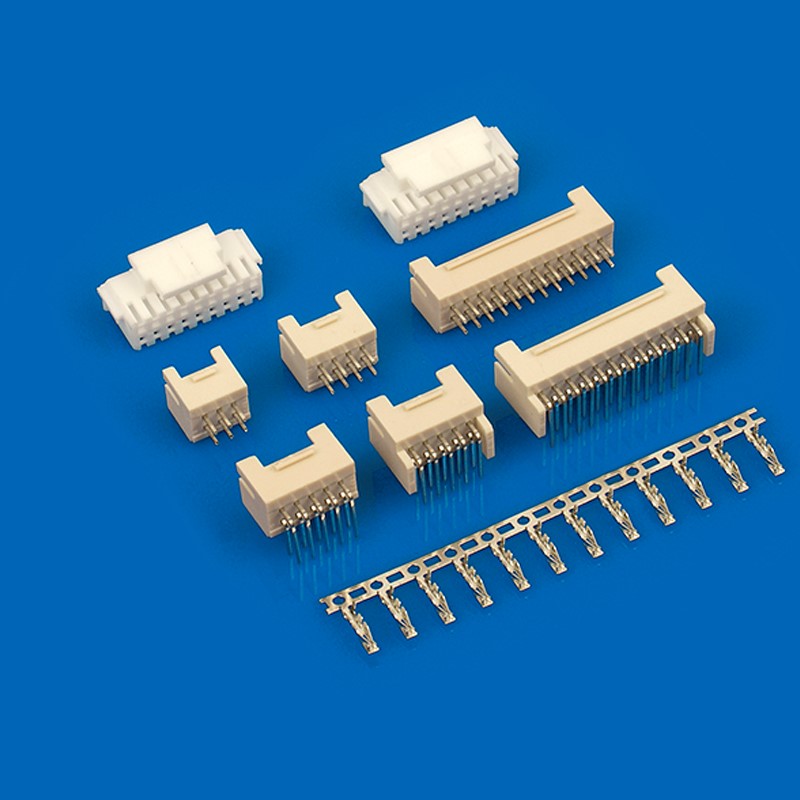

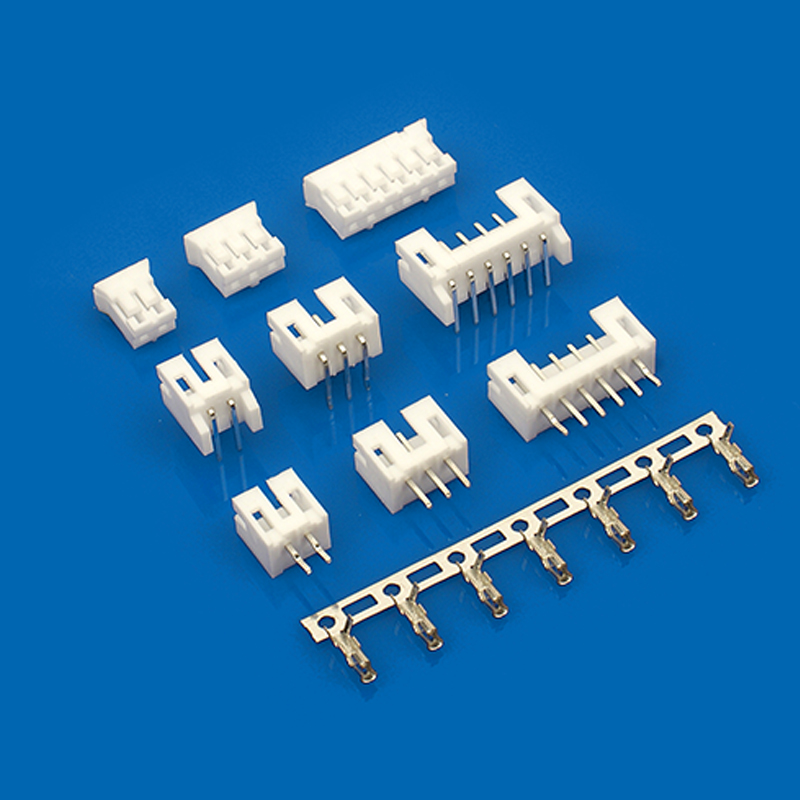

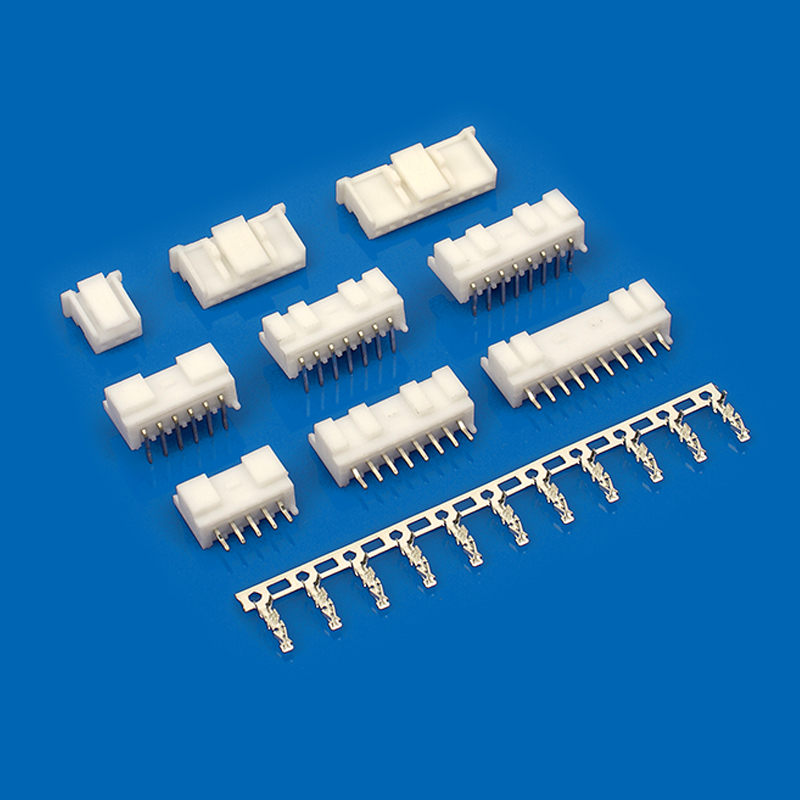

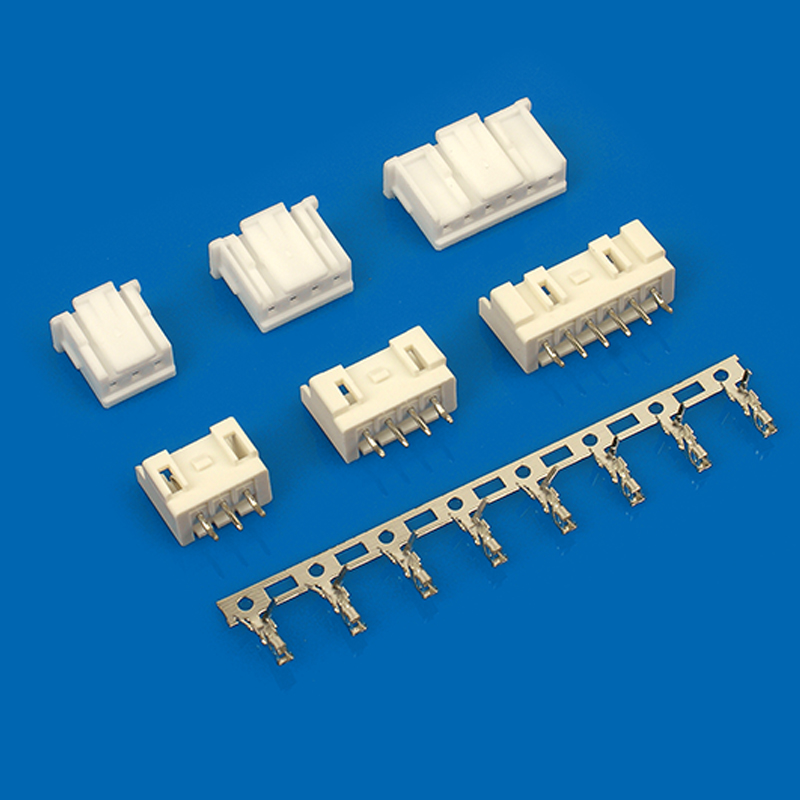

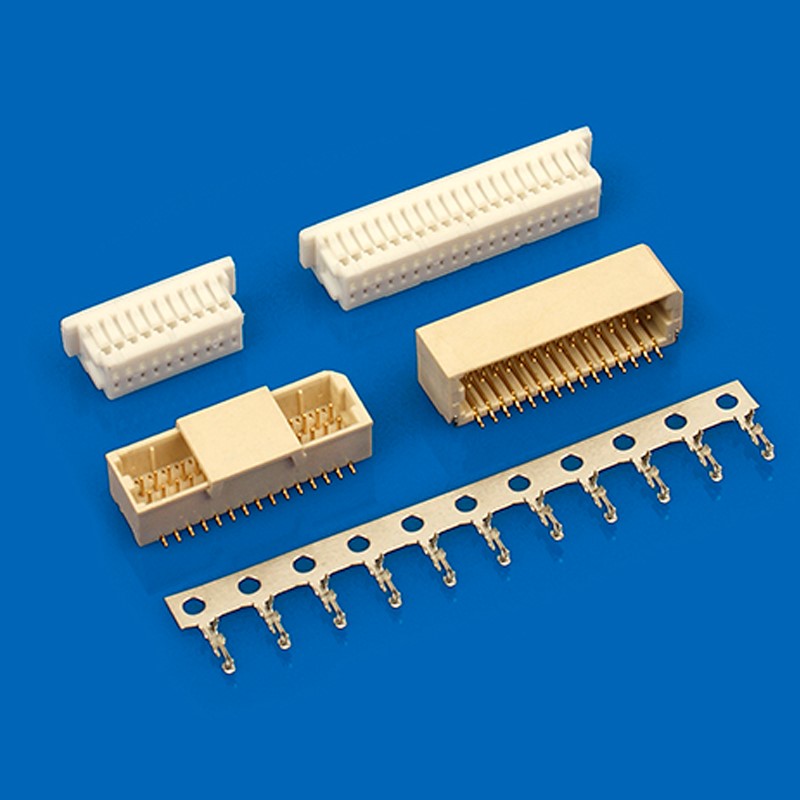

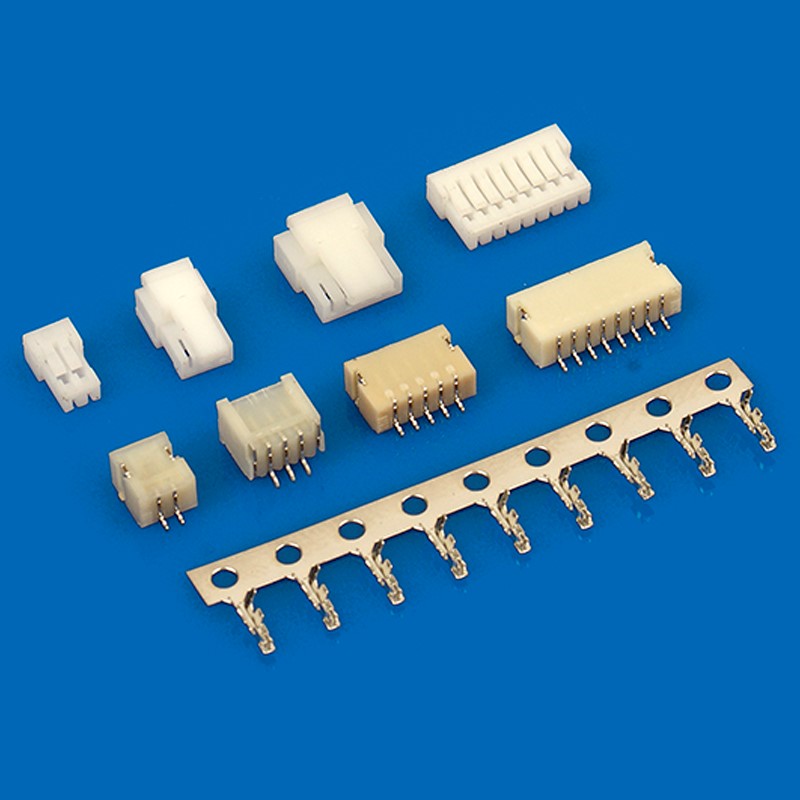

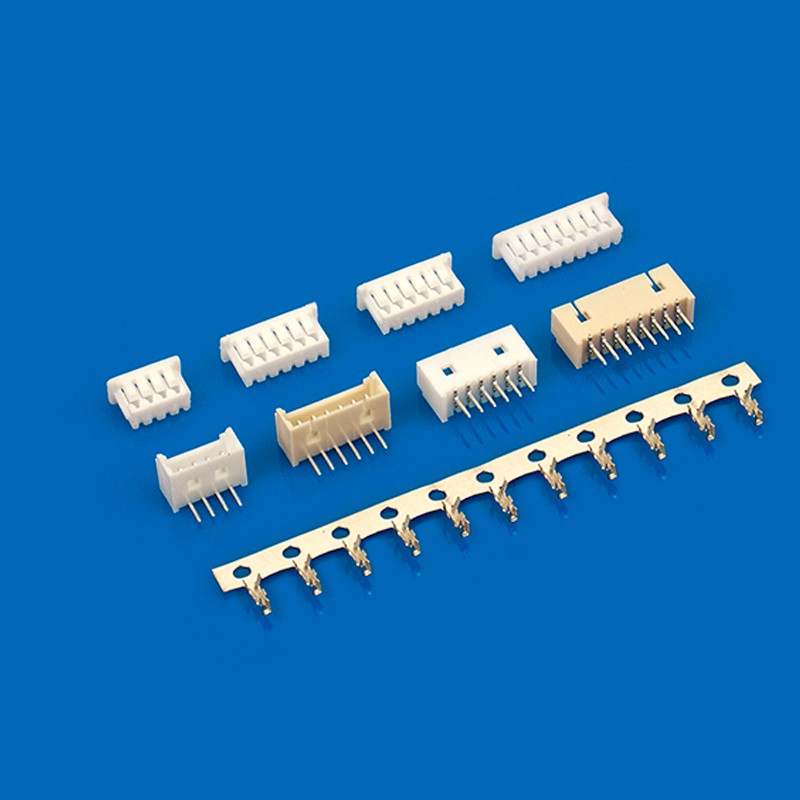

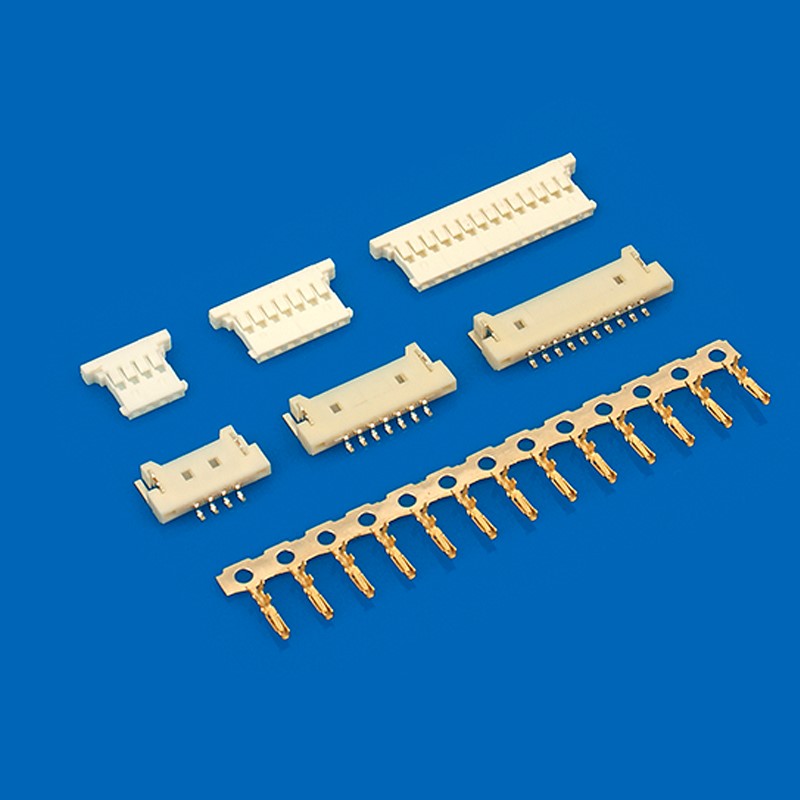

776276 header

776276 header

连接器新变革:轻薄化、可靠性为关键

感知、决策、控制是汽车实施智能化操作核心的三个发展方面,实现的路径为由传感器系统检测数据,再借助算法技术对所感知的信息进行决策,最后通过控制系统发出指令完成对整车的控制举动。

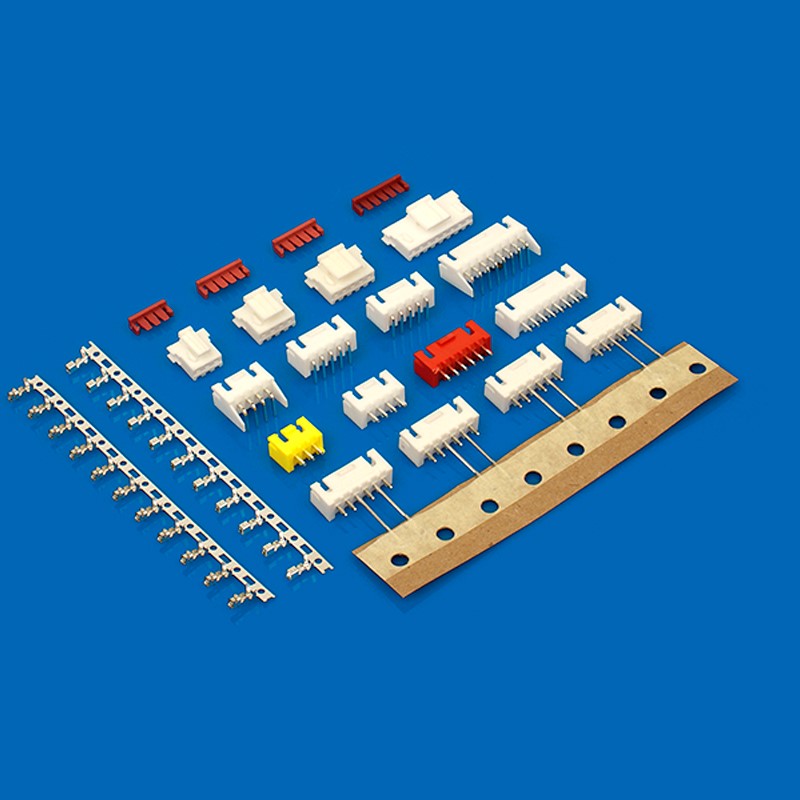

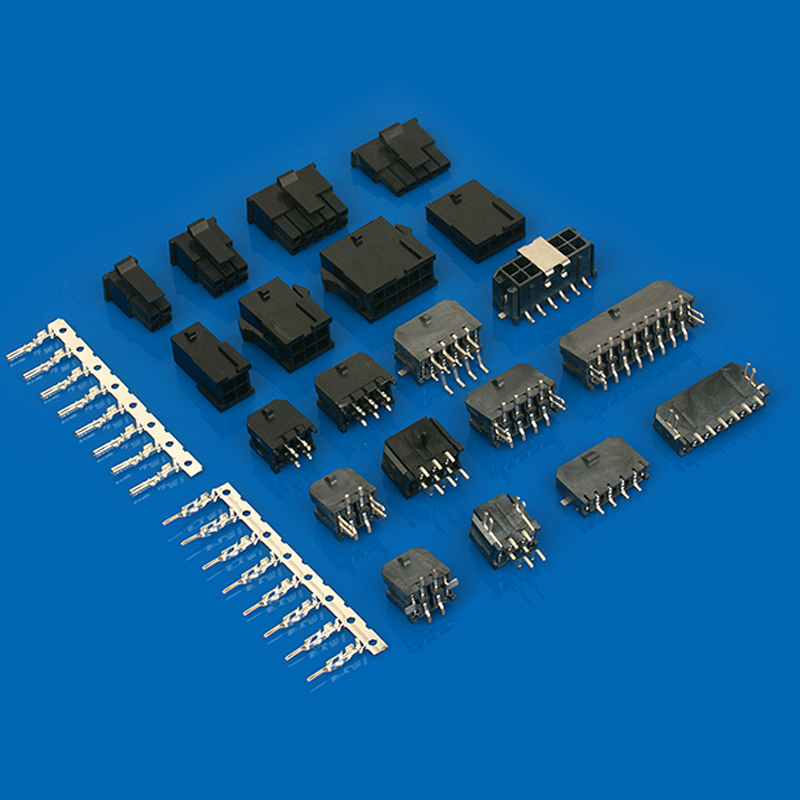

从感知到控制的过程中,需要将超声波雷达、毫米波雷达、摄像头、GPS等器件进行连接,这就不得不依赖高速连接器中的射频连接器和以太网连接器。射频连接器主要包括Fakra连接器、Mini-Fakra 连接器和HSD连接器等,主要应用于射频信号的传送、GPS、车载互联网接入等;以太网连接器主要帮助车内各电子控制单元进行通信传输。

信号传输的稳定性与可靠性对汽车智能系统的运行具有直接影响,由此可见,随着汽车智能化的推进,像射频同轴连接器、Mini-Fakra、浮动式板对板、智能驾驶舱连接器、SPE连接器等汽车信号端连接器的发展空间未来可期。

在自动化功能、传感决策功能等的融合发展下,传输数据的需求将不断增加,对射频连接器的传输频率、以太网连接器传输的稳定性都提出了新的要求。在传输速率大幅度提高的条件之下,高速连接器能否具备较高的可靠性,在全电大功率的环境中能否不受电磁影响,同样是在汽车智能化发展中,连接器厂商能否突破“卡脖子”问题并抓准机遇的关键所在。

汽车智能化发展意味着要在有限的车载空间内装置复杂的智能硬件系统,以达到更稳定的感知、决策、控制效果。这就要求连接器必须向轻薄化、小型化发展,而原来体积大、传输速率低的高速连接器则可能因此退出市场,这也将是新一轮的优胜劣汰。

就如与Fakra连接器相比,Mini-Fakra连接器就凭借其传输频率高、体积小、集成度高的优势逐渐占领市场。而在智能汽车芯片应用数量逐步增加之下,以太网连接器也有望取代HSD连接器中的新型差分连接器。

连接器新趋势:国产替代迎新机

智能汽车发展进入深水区,国家出台“车能路云”融合发展等利好政策,国内车企们“闻风而动”,纷纷布局驶向新赛道。6月份,理想汽车就已官宣,城市NOA(自动辅助导航驾驶)将在北京、上海开放内测,并于半年内开放通勤NOA功能;小鹏汽车也在不久前宣布,城市NGP(智能导航辅助驾驶)功能已正式在北京开放。同时,赛力斯、阿维塔也分别公布了城市级别智能辅助驾驶功能上线的计划。

终端厂商的崛起昭示着我国汽车产业在下半场智能化革命中的强劲势头,预示着中国汽车品牌将在下半场赛道中逐渐提高话语权。而在智能汽车发展这条快车道上,连接器企业若能快速布局、实行产业与技术变革,依旧能够创出一片广阔天地。

中国汽车智造的崛起征程,必将给连接器行业国产替代带来新机遇。

连接器布局现状:中航光电最先布局 电连技术成效显著

我国汽车连接器起步晚,市场较为分散,与国际大企相比依然存在较大差距。目前主流的车载高速连接器的核心技术依旧掌握在国外企业手中,全球车载高速连接器厂商排名靠前的以日美企业为主,包括罗森伯格、泰科、安费诺、JAE等。但国内汽车连接器厂商近年来也奋起直追,取得相当成绩,在汽车高速连接器方面,具有代表性的有中航光电、电连技术、意华股份等。

中航光电是我国最早介入新能源汽车领域的连接器企业,基本覆盖国内主流车企主要车型,正致力于实现车载高速连接器国替化。意华股份在车载高速连接器上也已经拥有多年研发经验,目前所开发的车载类高速连接器,可满足最高12Gbps端口信号传输的要求,并适用于L3级别电动汽车需求。电连技术则属于微型射频连接器的龙头企业,已达到国际一流连接器厂商的同等技术水平。

汽车智能化、网联化快速发展,正在催生连接器行业新变革。在汽车智能化这条快车道上,哪些连接器厂商能在激烈中脱颖而出,实现弯道超车?我们将拭目以待。