汽车线束是汽车电路的网络主体,目的是连接各种电器。它的作用类似于人体内的血管,是电流信号的通道。

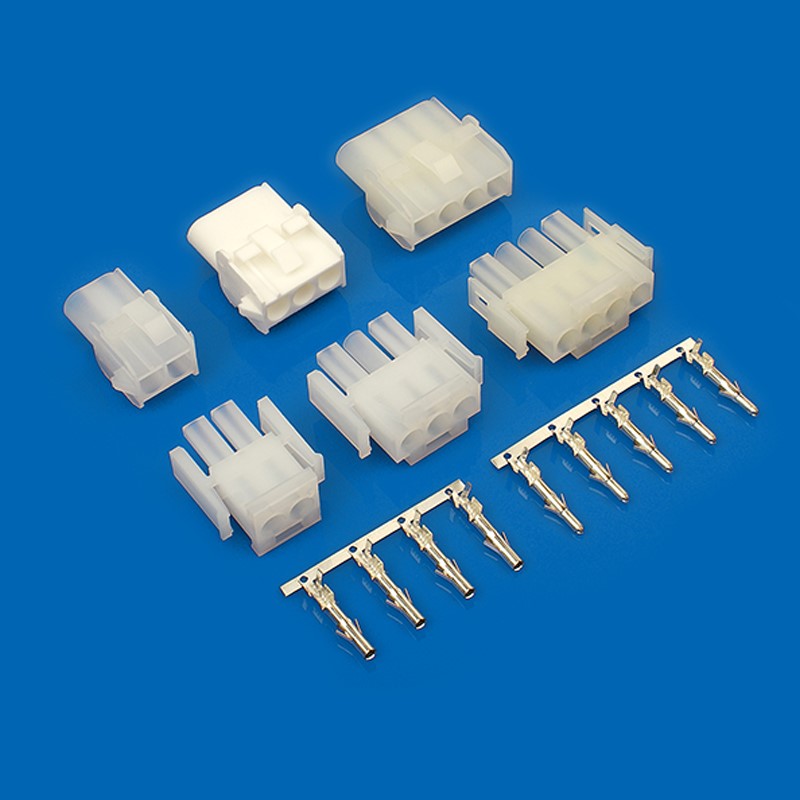

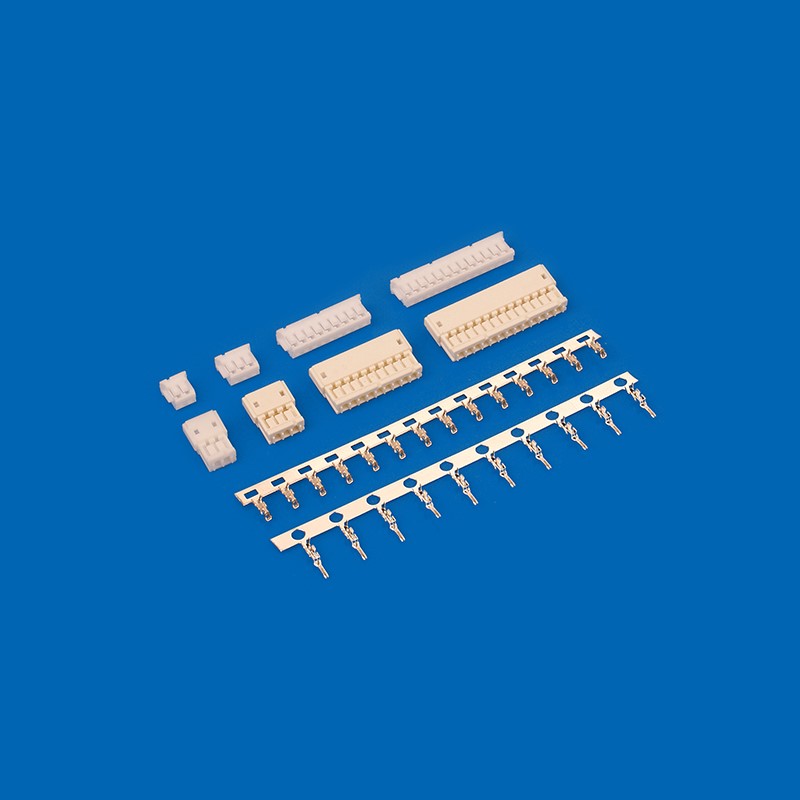

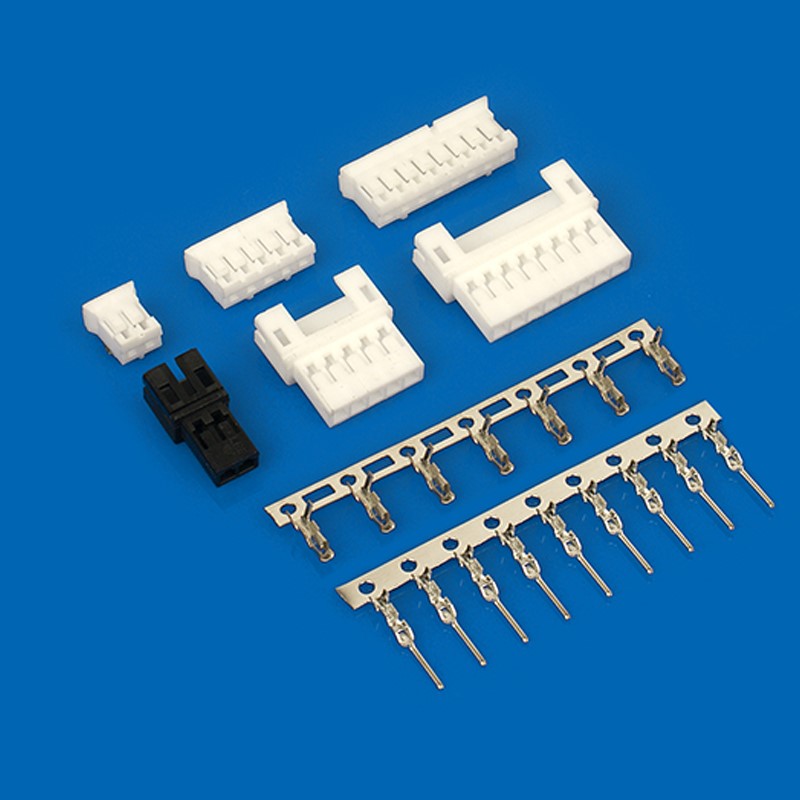

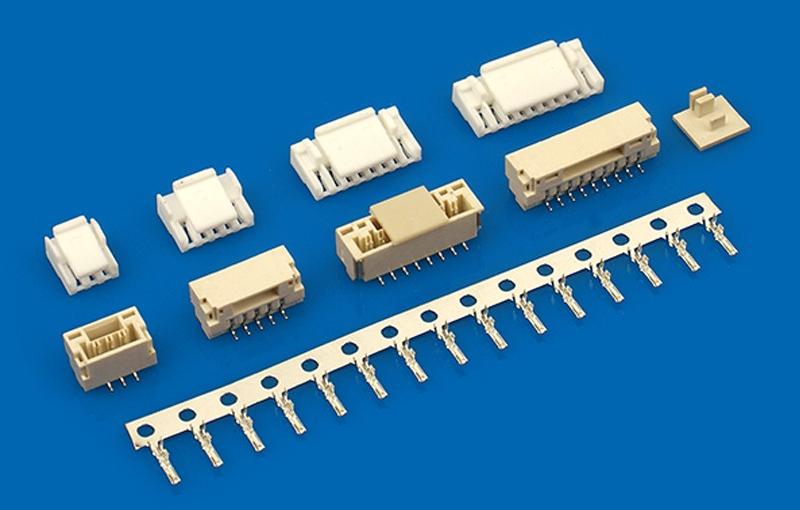

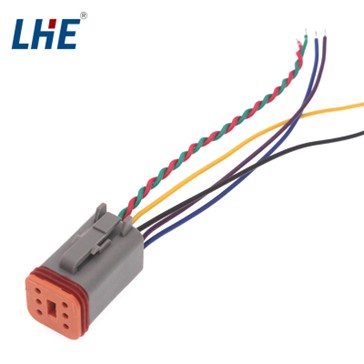

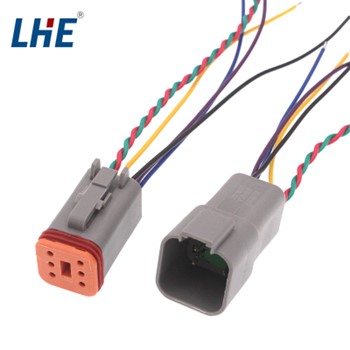

汽车线束主要是由电线、连接器、端子以及卡子、胶带等作为辅助材料构成的,现代汽车市场竞争压力大,为了达到双赢效果,线束厂商需要确保产品符合客户质量要求的同时,用更低的成本达到更高的效益。要控制汽车线束产品成本,首先需要提高零部件成本分析的合格性和准确性,针对汽车线束类型的零部件成本进行一系列分析和研究,运用多种多样不同的分析方法,从中选择合适的控制汽车线束产品成本的控制方法。

- 关于线束产品的设计

线束的服务对象是负载源,它是指电线和连接端子与其他零件组装到一起的电线束,是传输动力和加快传输信号的载体,是汽车各领域的沟通纽带。

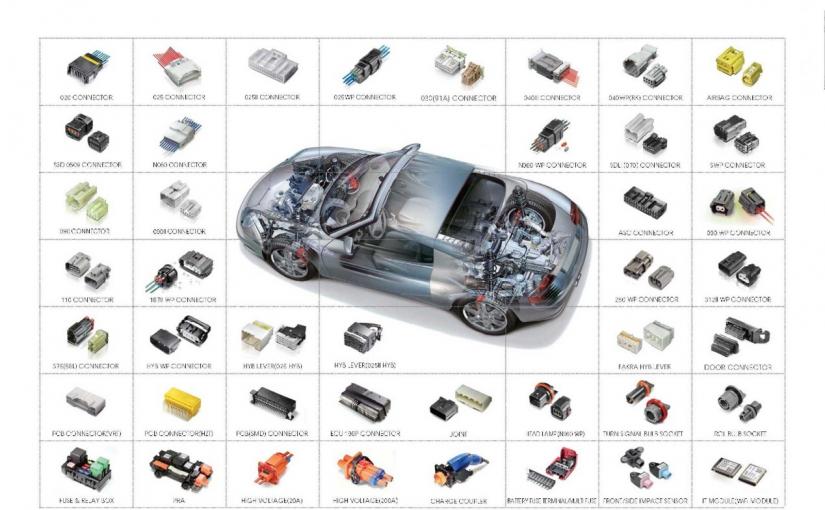

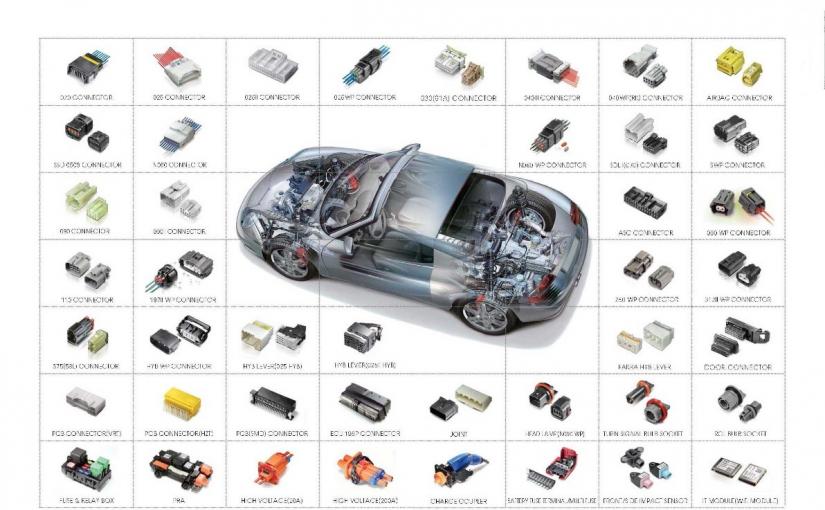

- 汽车线束的类型与组成汽车线束按照结构的不同可分为全利用度线束、部分利用度线束和链路系统;按照服务方式的不同,分为损失制线束和等待制线束;按照服务的附在源数不同,分为无限负载量线束和有限负载源线束。

除了这些,还有一种分类,是将其分为主线束和小线束,这一说法是根据零件多少区分的,其中,主线束包含发动机线束、地板线束、仪表板线束等,小线束包含顶棚线束、倒车雷达线束、门线束等。

所谓线束,是用绝缘材料将多种线捆扎成束,将不同颜色、不同规格的电线合为一体,更加完整统一,方便了它的安全性。

电线实际载流量的60%和电线实际载流量的60%至100%,分别适用于长时间工作和短时间工作的两种类型的电气设备

所选电线的截面积是根据汽车电气设备的负载电流大小所选择的。

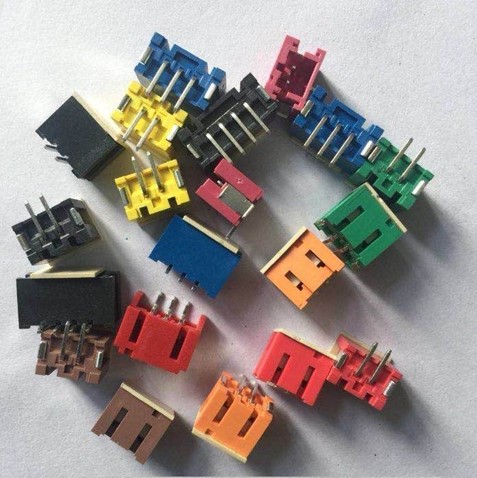

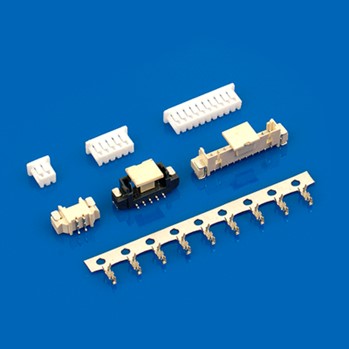

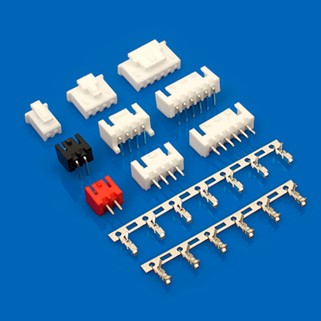

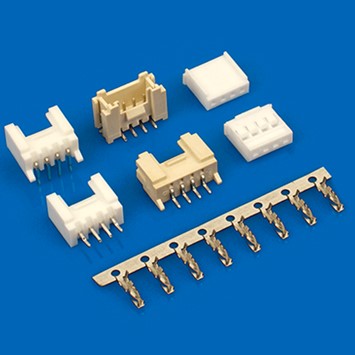

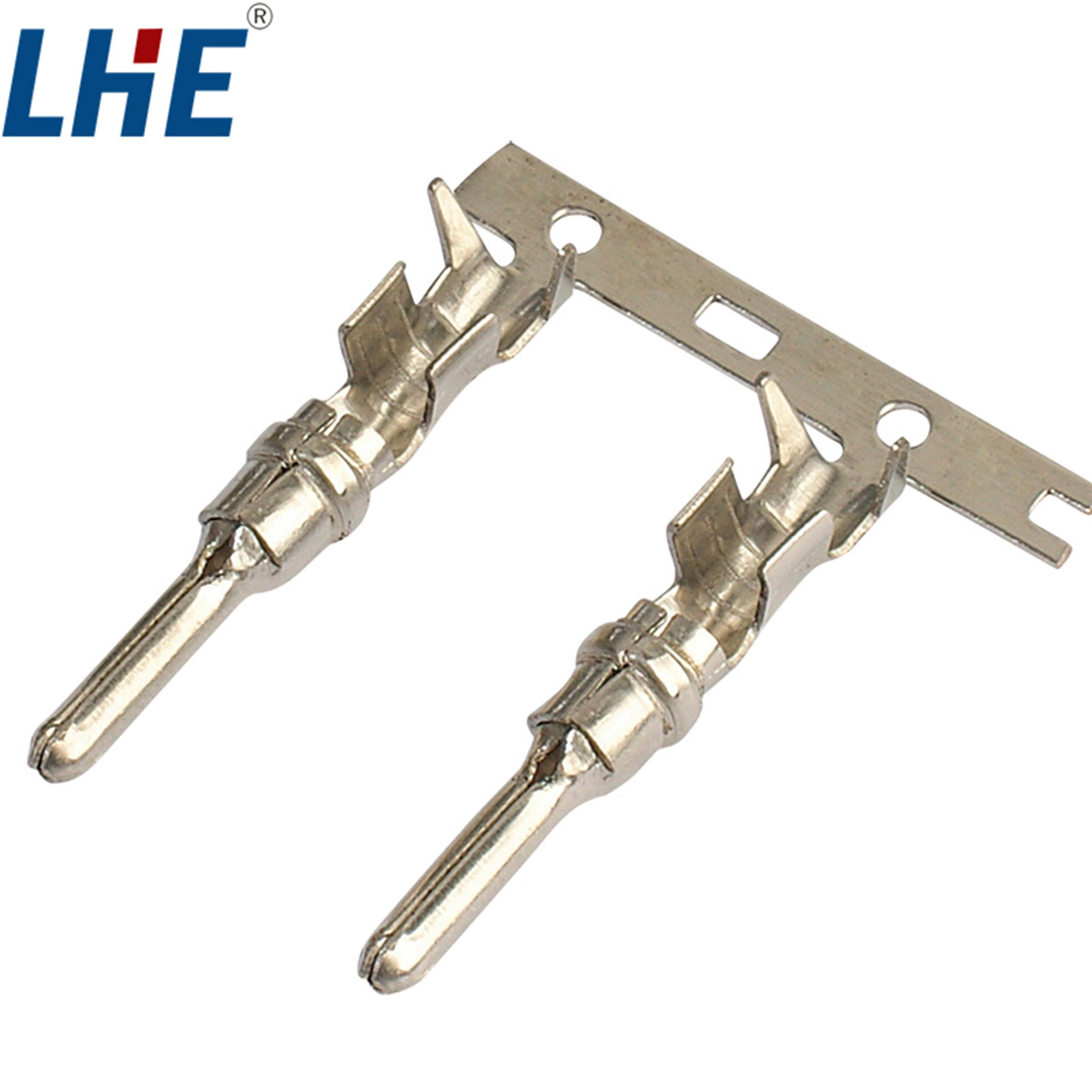

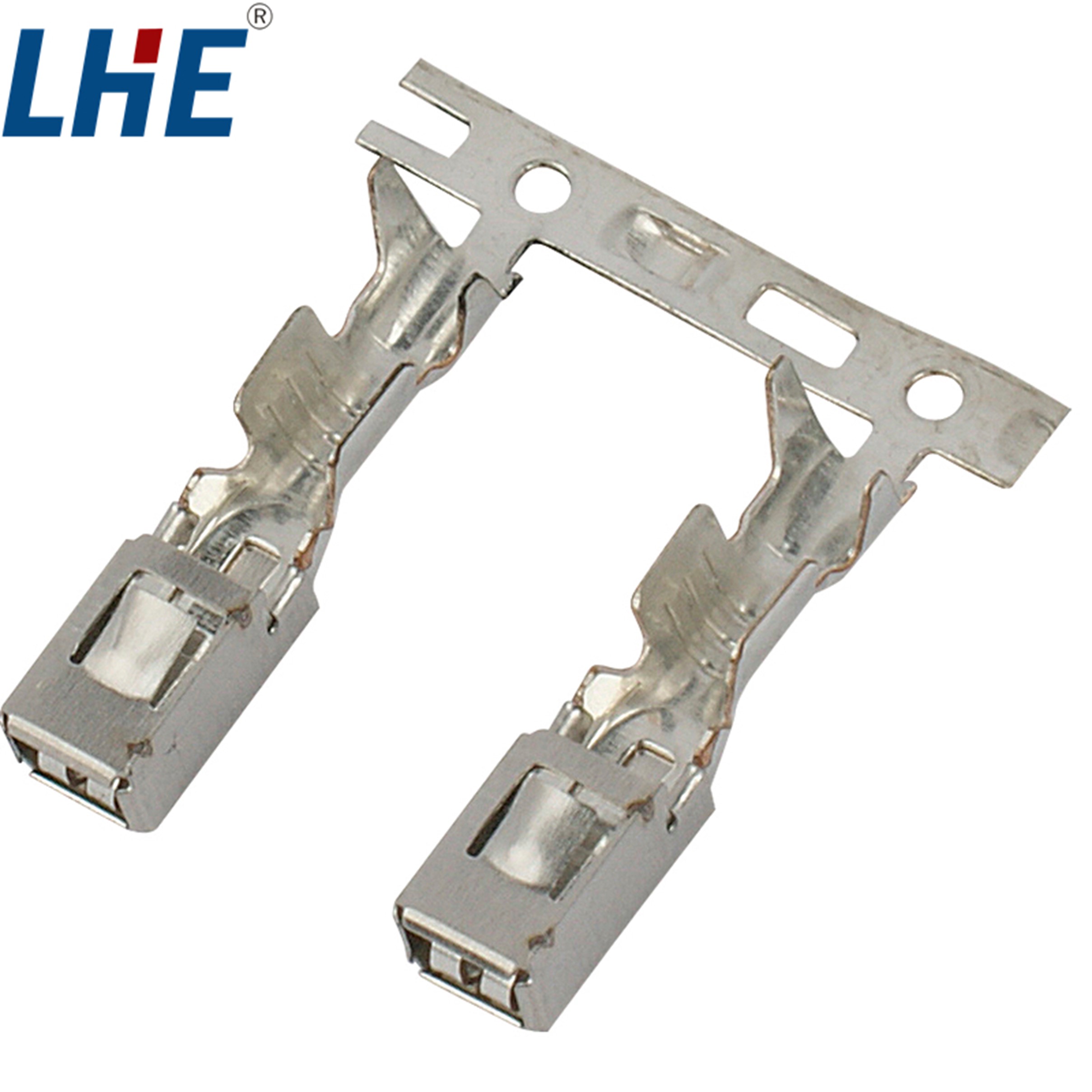

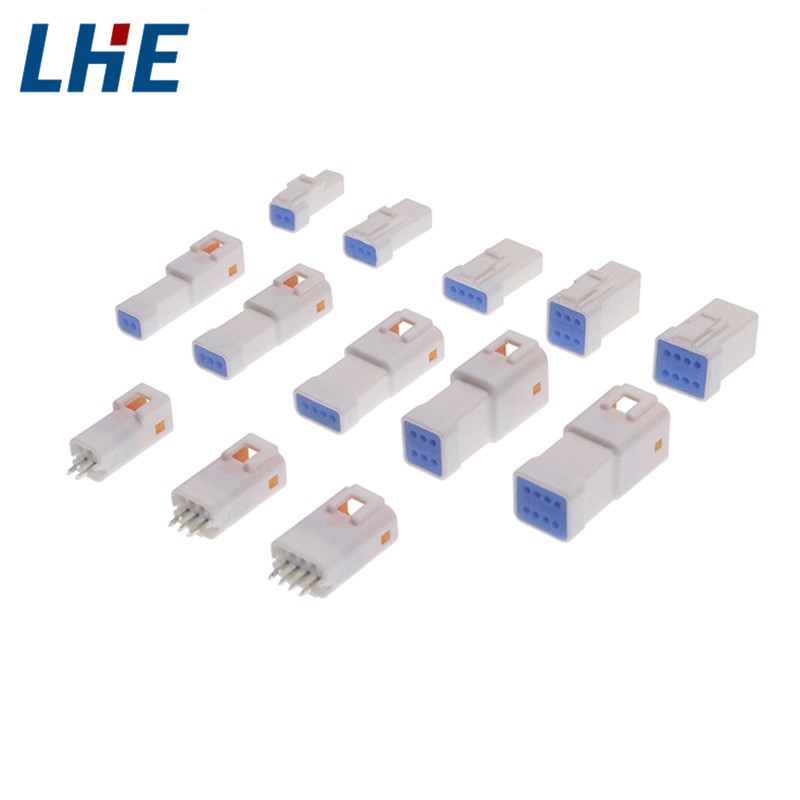

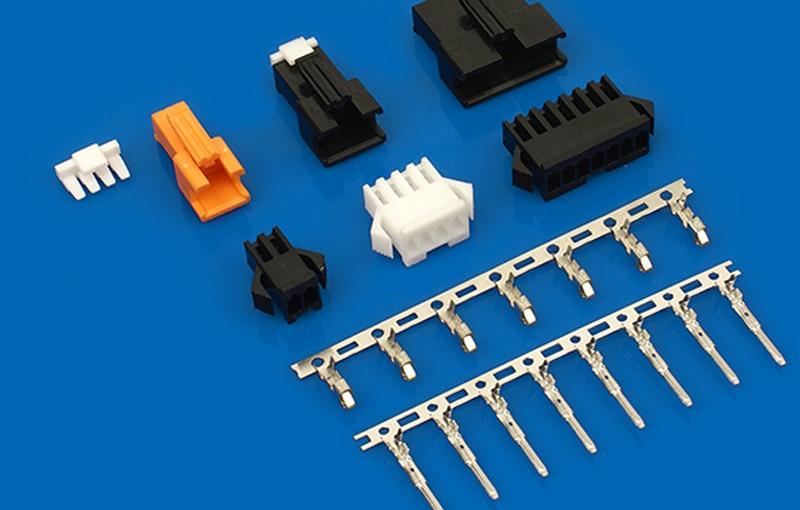

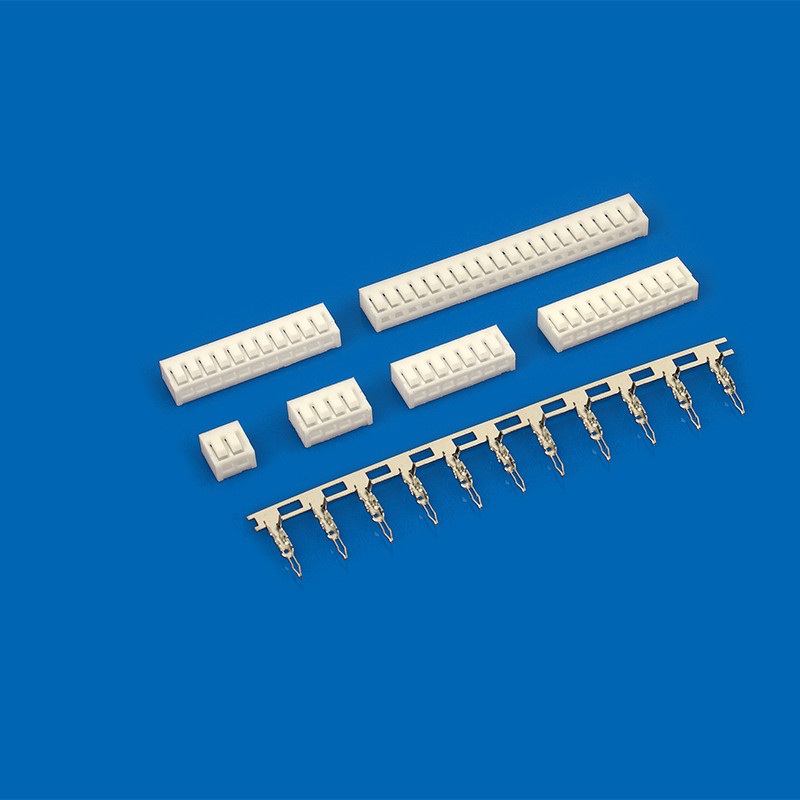

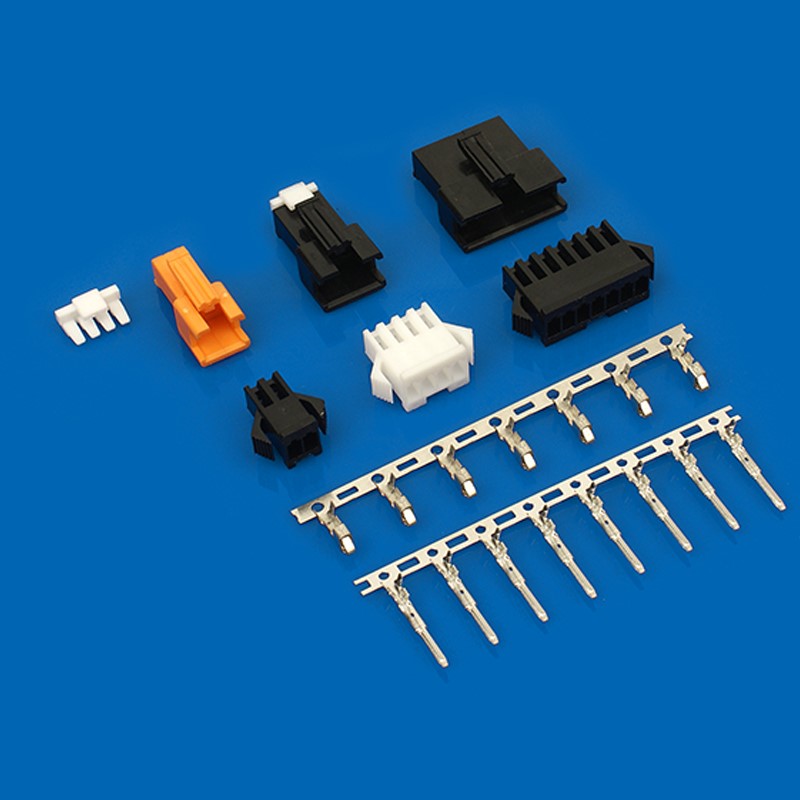

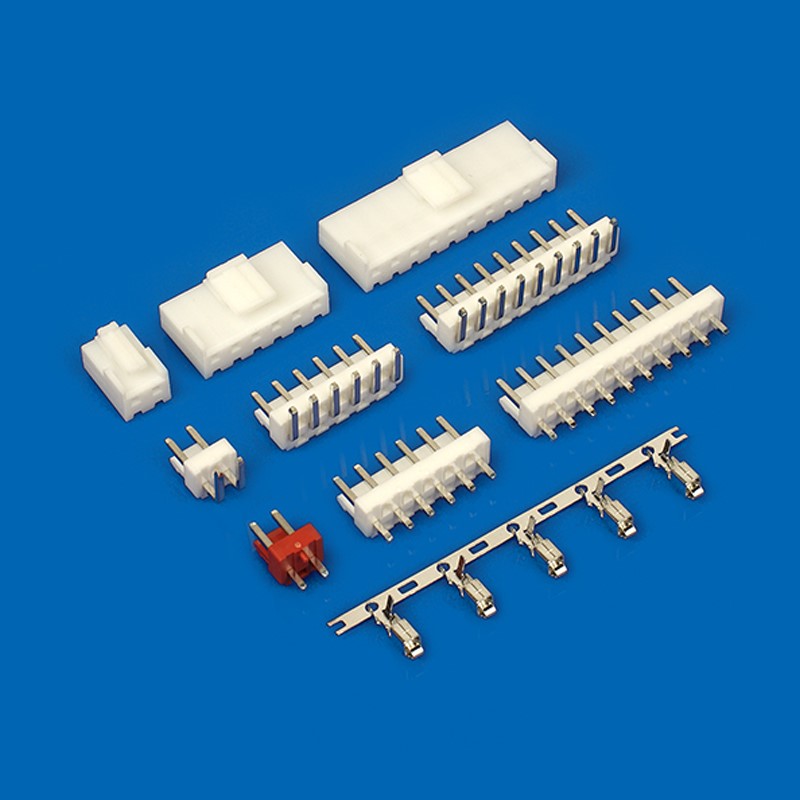

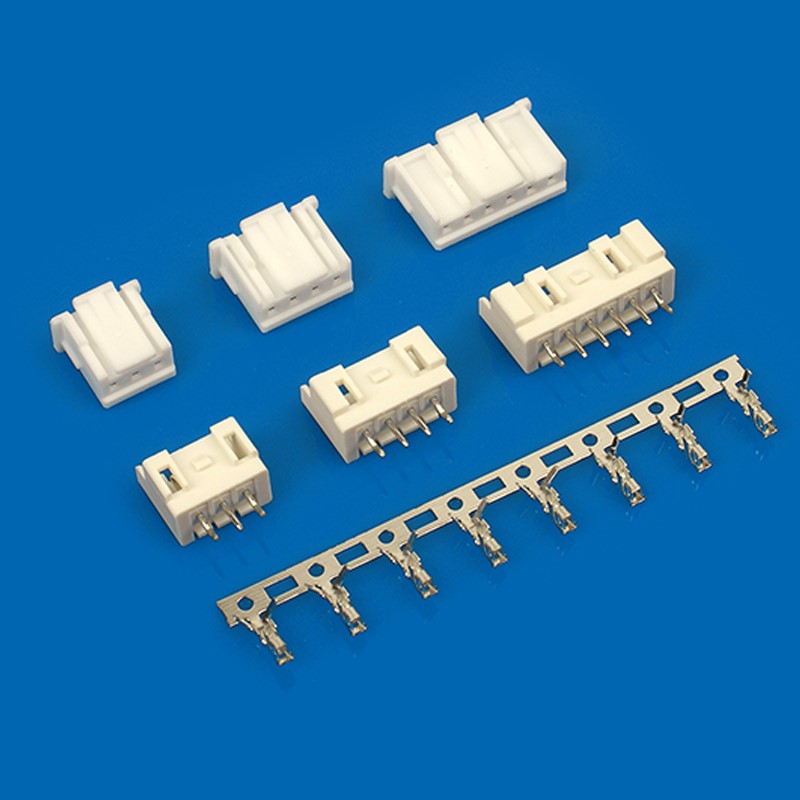

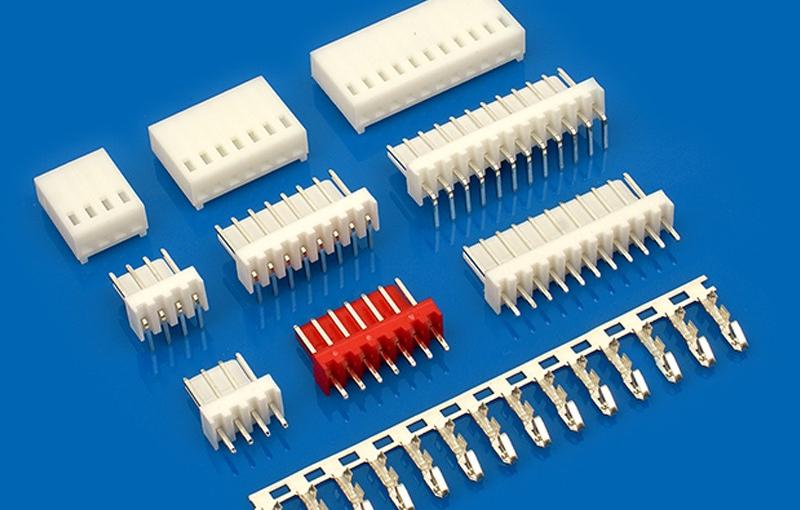

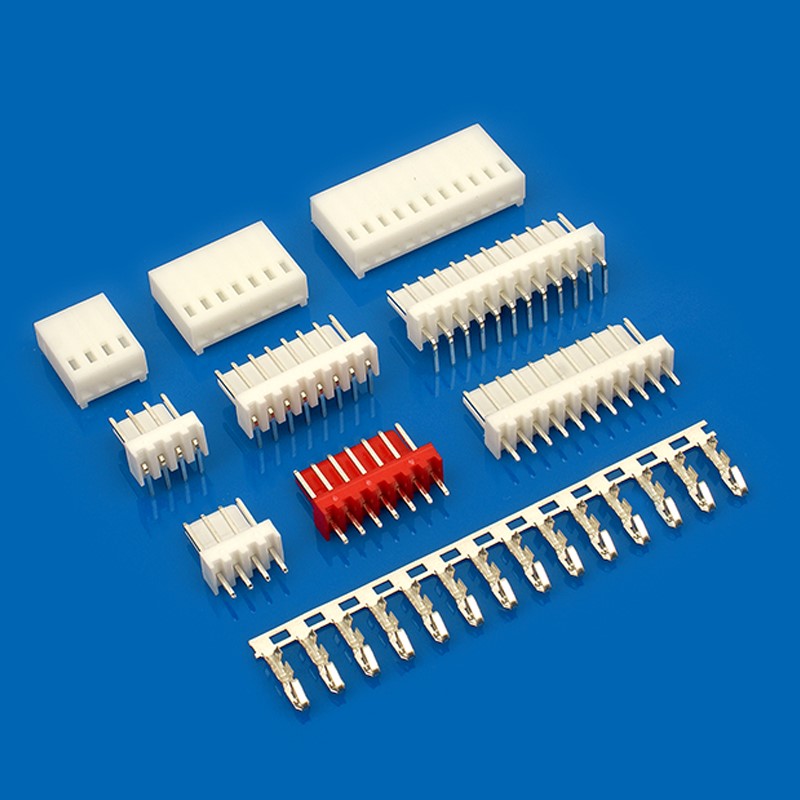

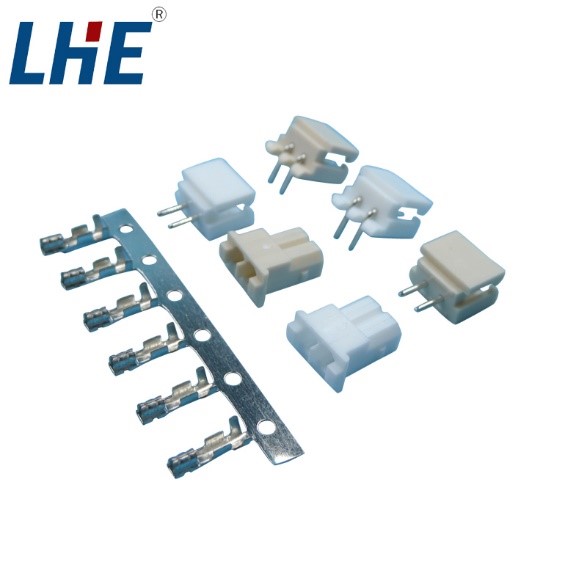

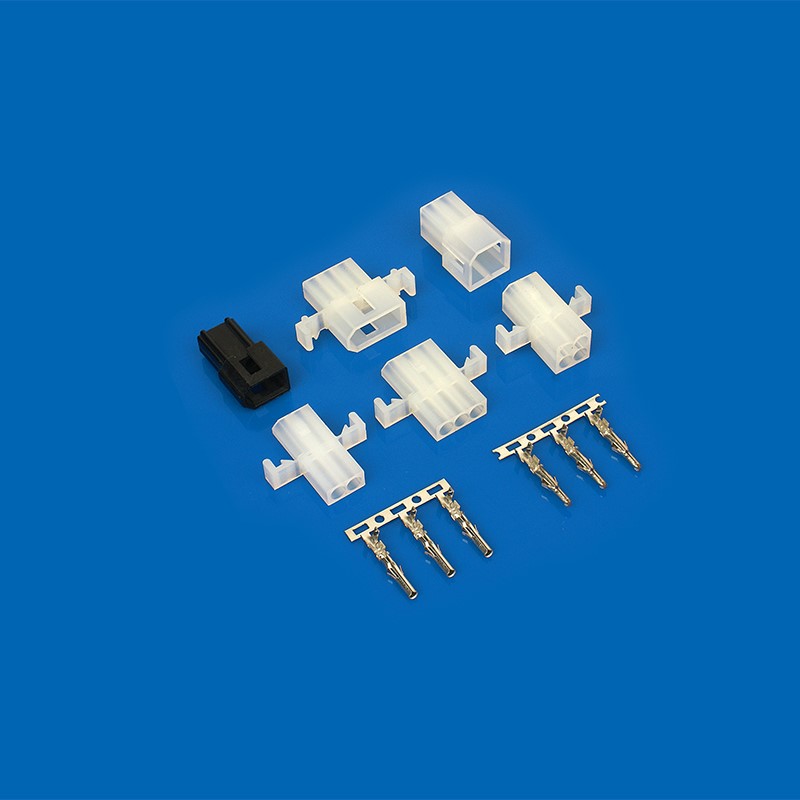

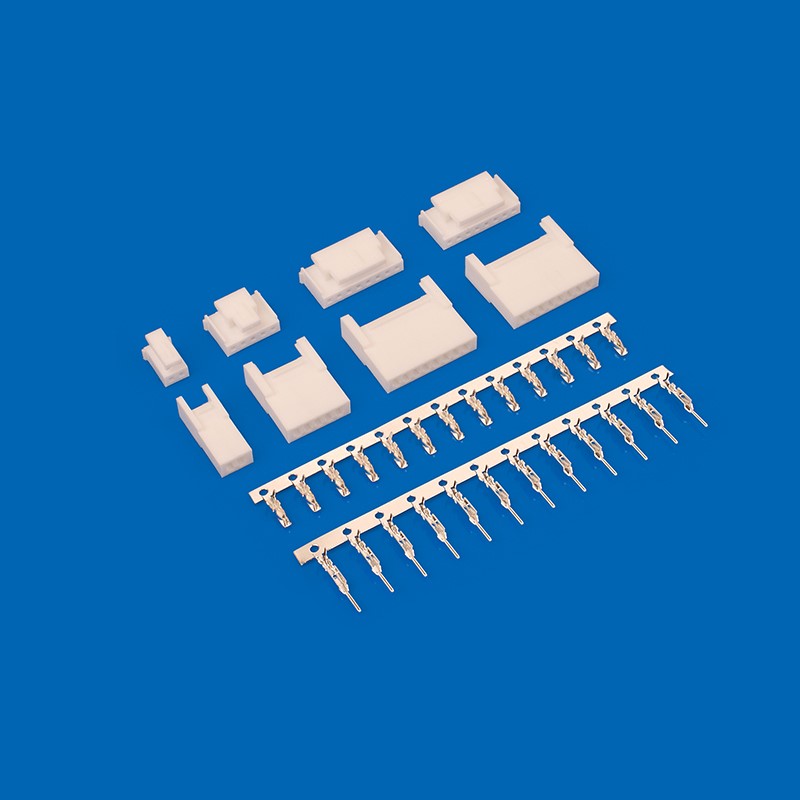

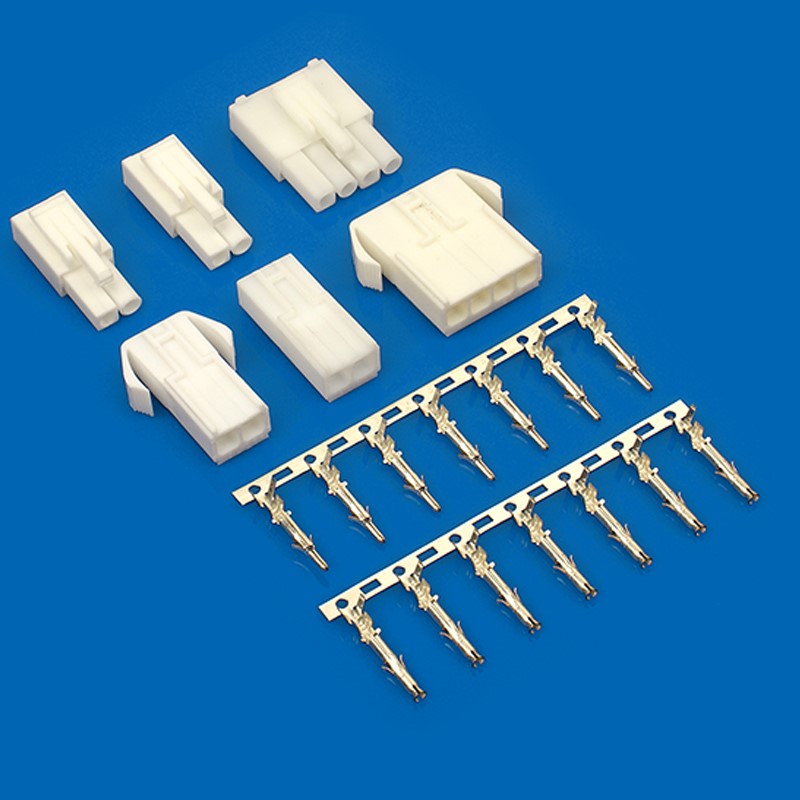

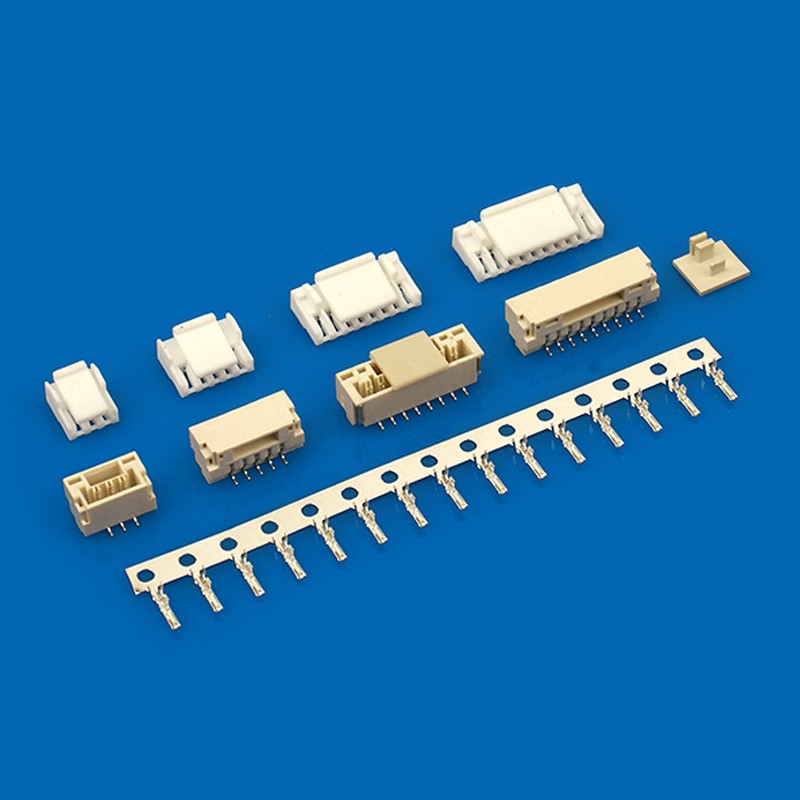

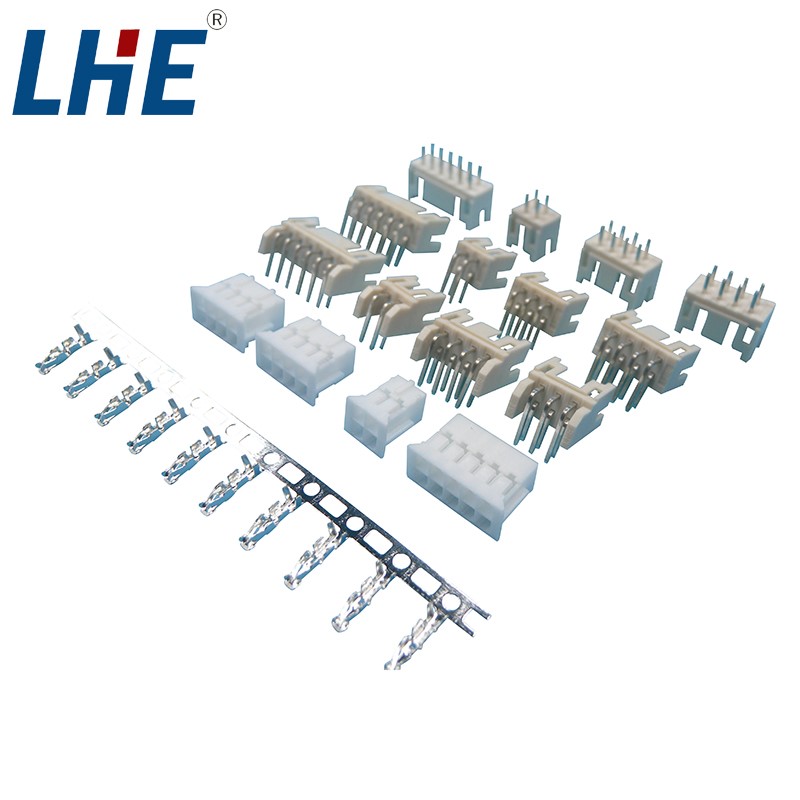

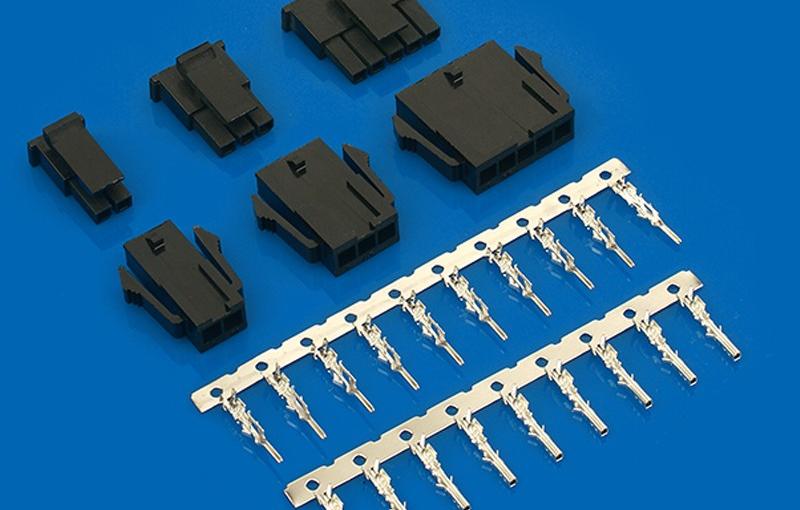

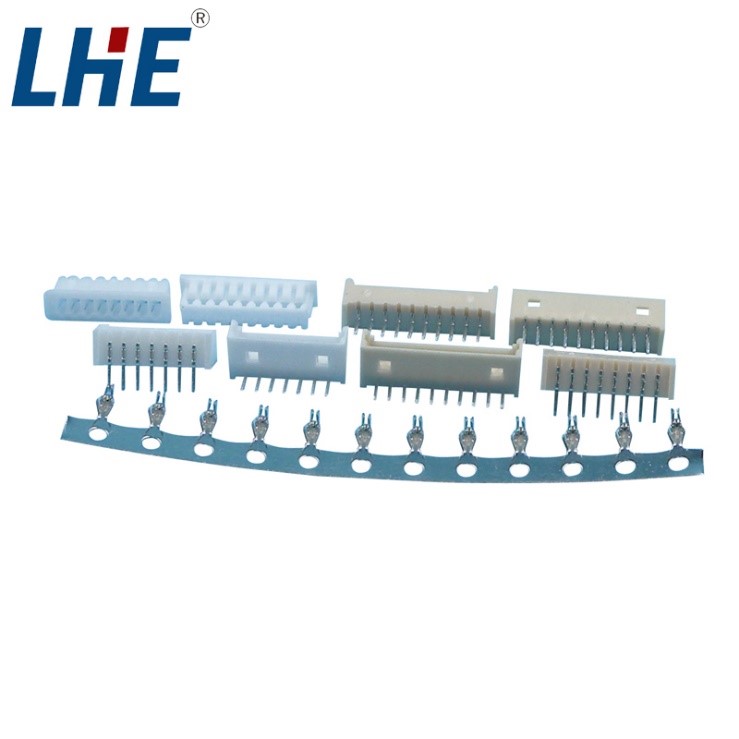

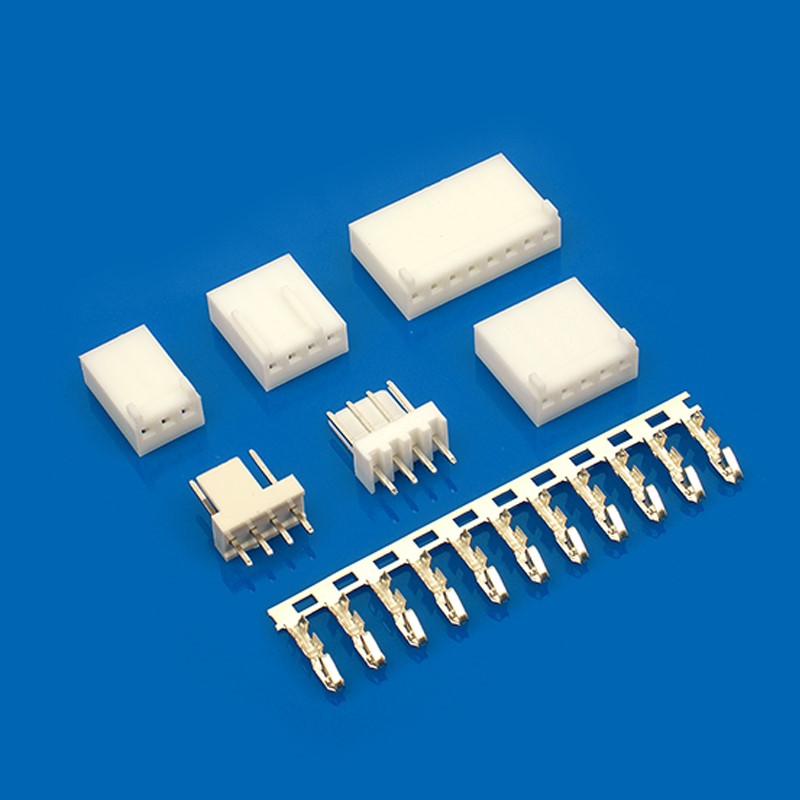

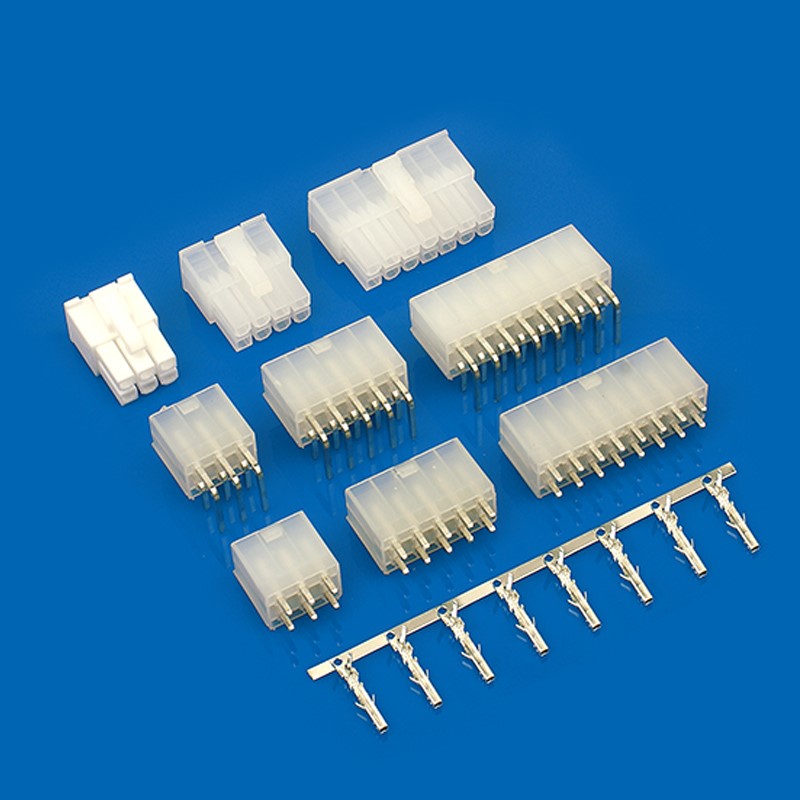

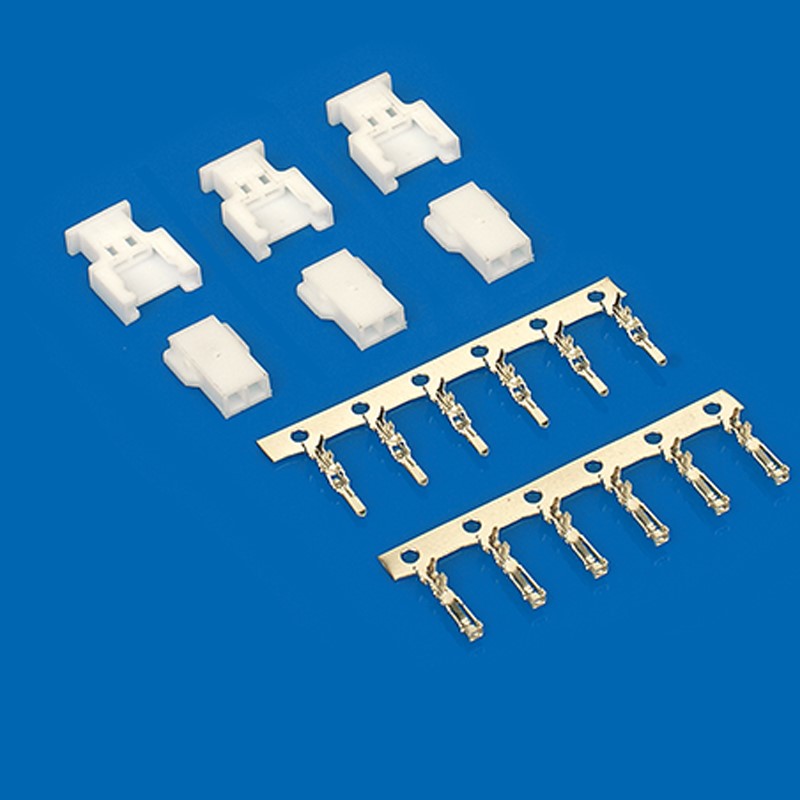

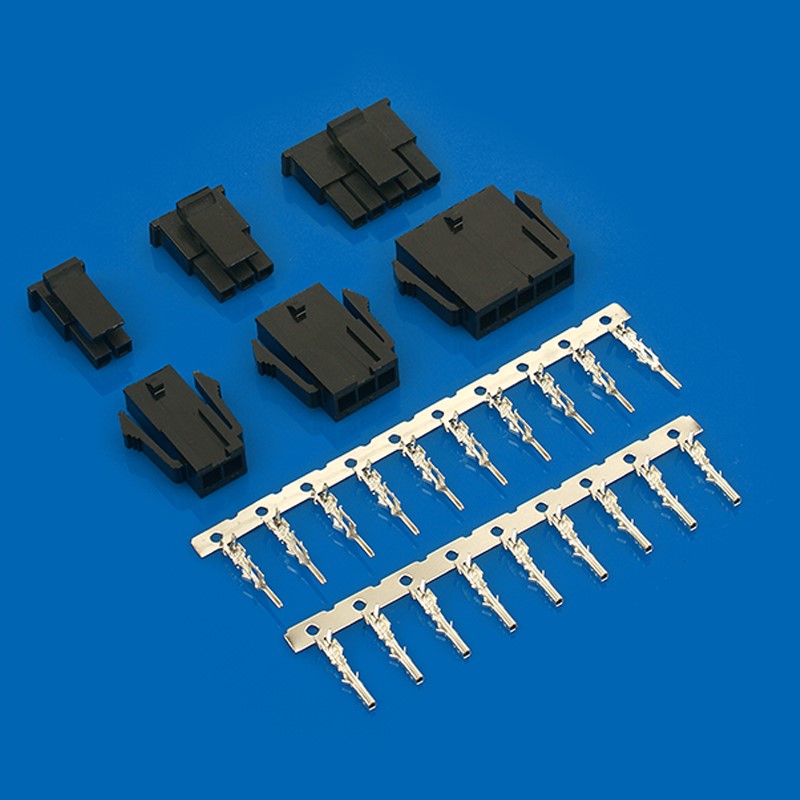

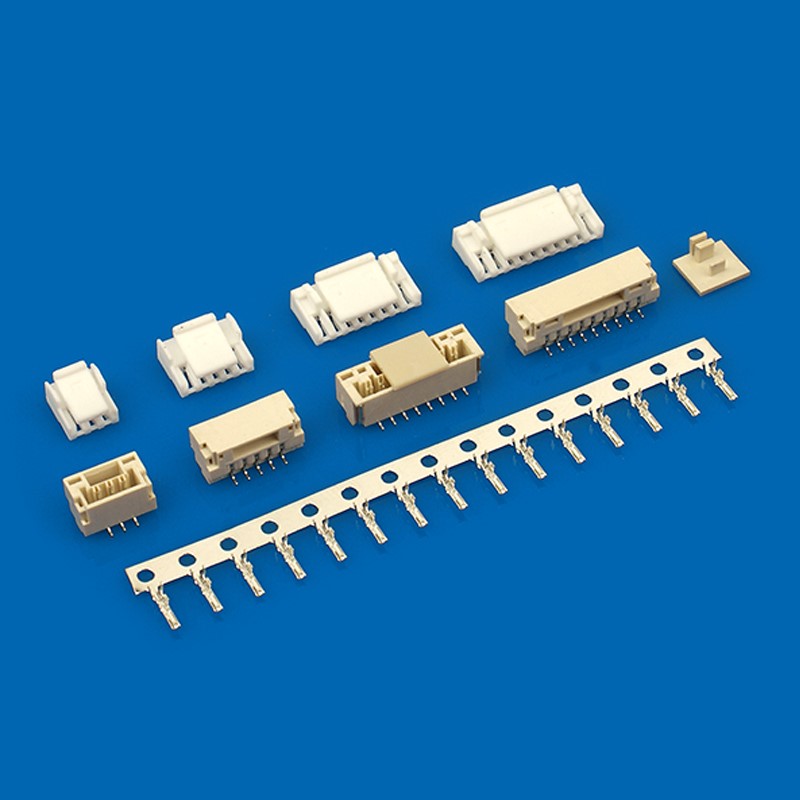

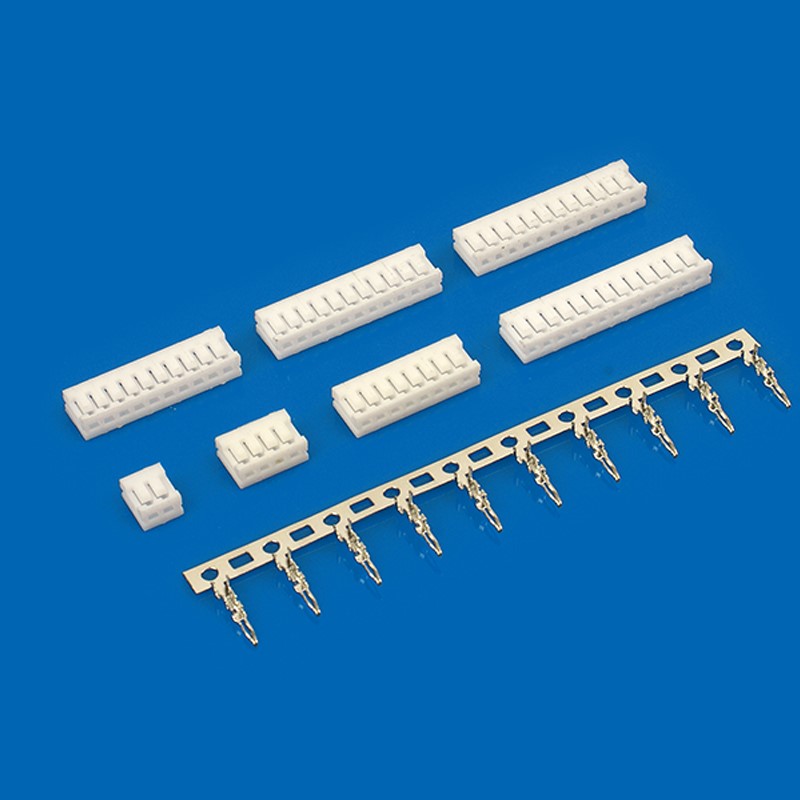

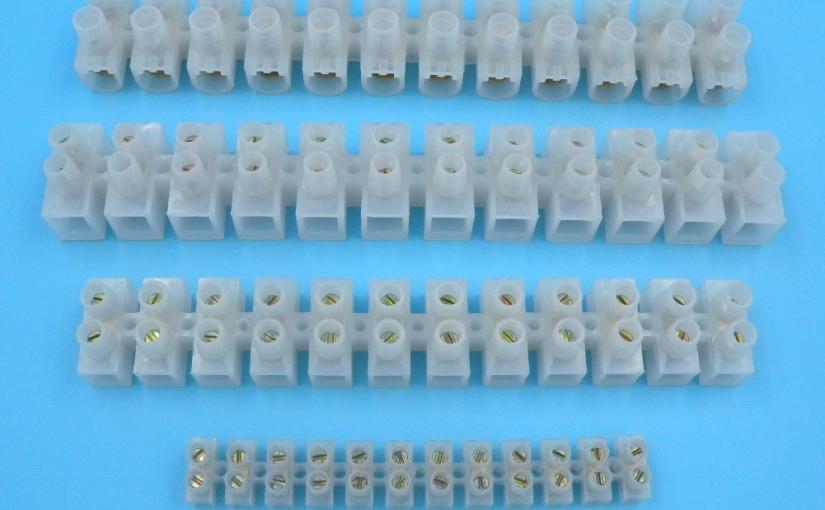

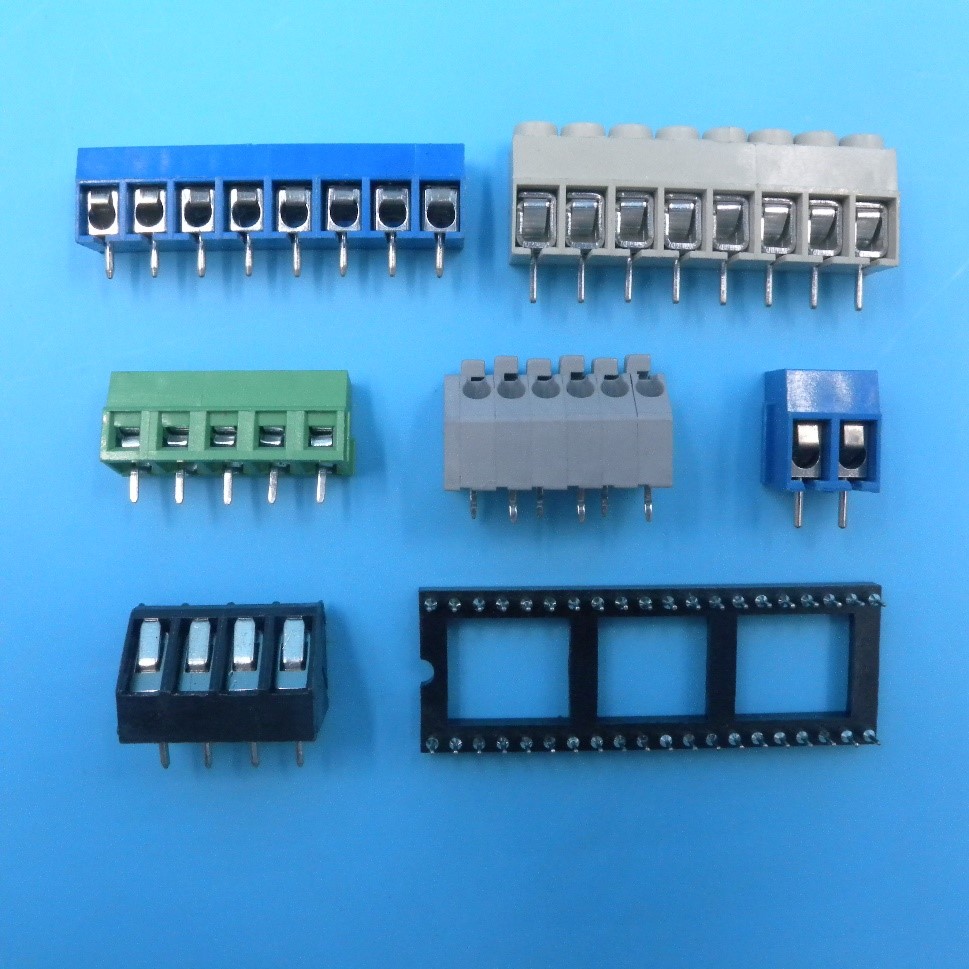

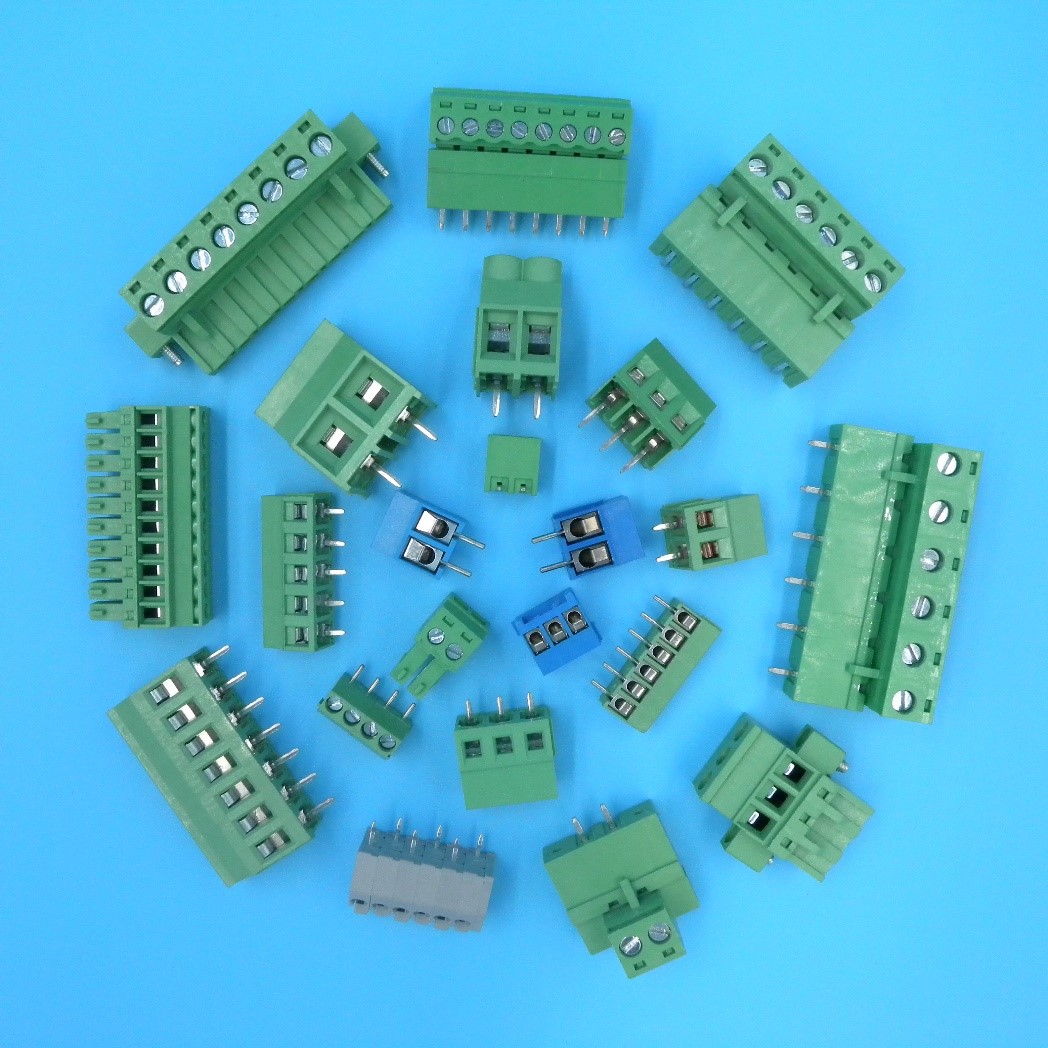

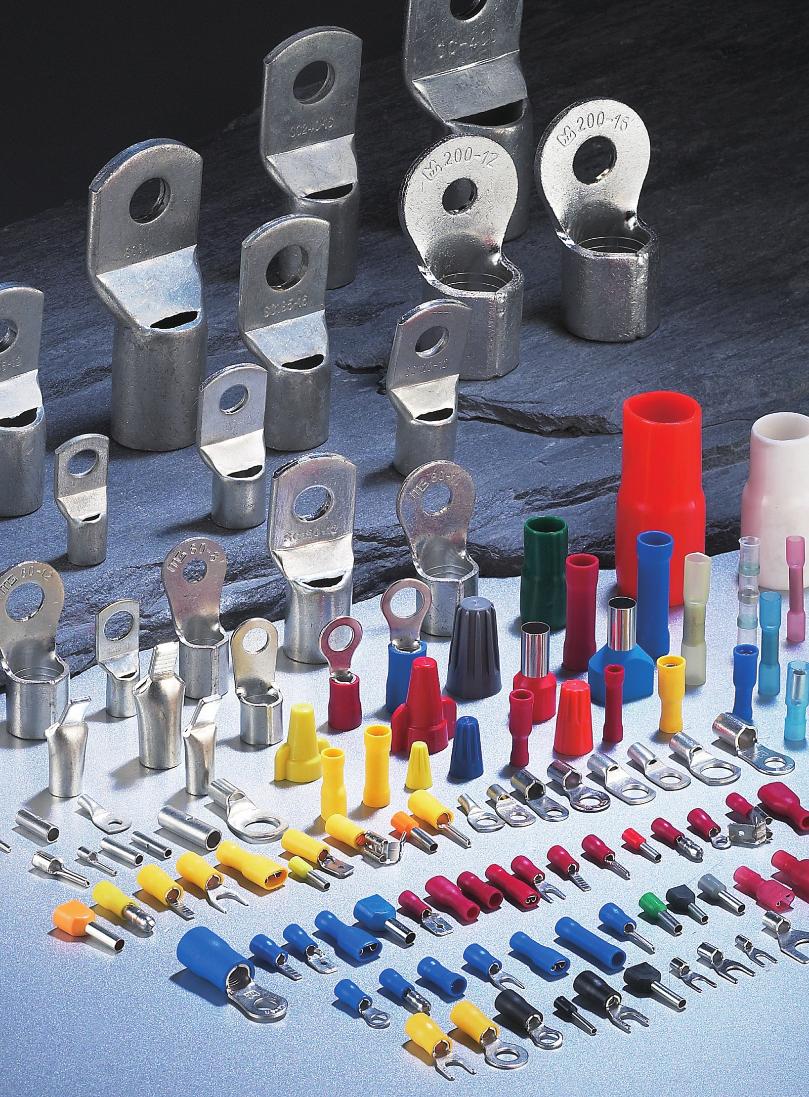

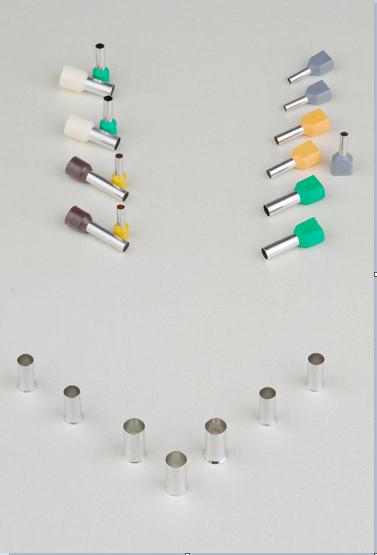

为了方便认识每一个电线束中的导线,其采用了不同的颜色和代表该颜色的字母。线束一般由塑件、端子、导线、线路保护器、橡胶件、支架、固定件以及其他附着物(包含胶带,套管)等按一定工艺步骤装配而成。

若按线束的原材料费用的占比来做柏拉图,那么导线、塑件、端子这三类材料成本是占比最大的部分。线束的原材料主要以外购件为主,要控制原材料成本主要的方法就是通过对标和VAVE 的方法来优化导线、塑件、端子这三部分的原材料成本。

- 线束产品的材料功能与工艺生产汽车线束各个地方的导线要求是严格的,也是与众不同的。大多从它的电气性能、耐温性和材料散发性等方面来说

比如:发动机线束的导线一定使用高温、耐油、耐振动、耐摩擦;自动变速器上的导线是耐高温、耐液压油、稳定性好;行李箱盖上的线束一定要选择低温环境下保持它与生俱来的弹性,因此,应该选择冷弹性导线,保证它自身的正常工作;ABS 线束需要高温条件,一般选择150-200℃的高温环境,坚硬的绝缘层、耐磨,但是要选择多于133 根的绞合导线。

汽车线束产品的功能可以分为两种,一种是运载驱动执行元件电力的电力线,另一种是传递传感器输入指令的信号线。具有运送大电流作用的粗电线是电力线,具有不运载电力作用的细电线是信号线。

随着社会需求的变化和科技的日星月异,汽车模块功能在不断的增加,电子技术在现代新型汽车上已被普遍应用,电子控制系统与汽车线束有着紧密联系。

本文开篇提到,线束的作用类似于人体内的血管,是必不可少的元素。有这样一个比喻:汽车的ECU 等各类控制模块相当于汽车的大脑,汽车上的各类传感器相当于感觉神经元,执行元件相当于运动器官,线束就是神经和血管了。

在科技与汽车多功能相结合的同时,也产生了很多矛盾和问题,例如:如何在有限的汽车空间中有效合理的布置,使汽车线束发挥最大限度的作用和功能。

- 开线和压接工艺

- 预装工艺

- 总装工艺

- 总装后期工艺

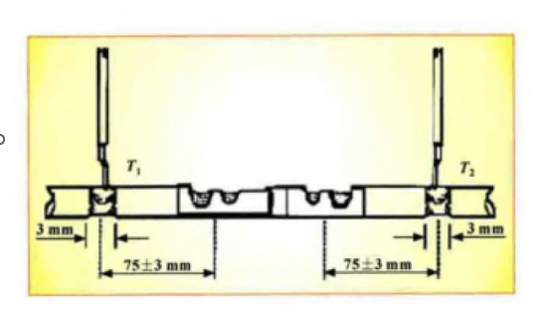

开线工艺需要认真严谨,它的准确性影响着一整个生产进度,出现一丁点错误就会影响生产效率。所以目前绝大多数线束厂都采用全自动化开线设备;压接工艺需要根据客户的压接标准以及端子类型来确定压接参数和所需要的压接模具。由于压接质量直接关系到电气性能,所以此工位为关键工位,需要具有注明特殊特性要求的压接操作说明书,并按照规定的流程按比例在线抽查压接质量形成特性控制图;

关于预装工艺,首要任务是按照工艺说明将开线压接好的导线出入塑件做成KIT,这样有助于减少总装流水线设备投资成本,降低总装操作难度,减少总装操作人员。对于简单的汽车线束可以直接取消预装,而对于复杂的汽车线束一般都要先设置预装工位;之后是总装工艺,根据工序说明将预装好的线束有序的布置在总装工装板上,并完成整理线束,缠绕胶带,捆扎卡丁,安装橡胶件等附件。最后的是总装后期工艺,其包含安装支架、带电检测、尺寸全检测以及捆扎包装等内容。

- 汽车线束成本控制与分析线束的成本主要为材料成本和生产成本,运用计算法和对标法对汽车线束类零部件成本的构成进行分析和探究,获得汽车线束类零部件的测算成本方法,以便于提高汽车线束类零部件成本分析的准确性。

- 计算法在清晰了解汽车线束的产品构成和生产工艺的前提下,通过对汽车线束产品零件和产品结构的计算分析,以及各零部件成本的计算分析,用计算分析法可以计算分析出各类成本要素。现在的汽车线束成本包括:原材料成本、制造成本和其他成本三个部分。

- 材料成本根据线束的各项设计要求,产品工程师会从选材/走向/性能等角度设计出线束产品图纸以及确定线束物料清单。通过产品设计部门提供的线束物料清单和采购部门确认的外购件单价,按照销售提供的线束车型配比以及车型年产预测即可此项目每套线束的材料成本。这过程中的产品设计决策会直接影响到线束的原材料成本。

- 制造成本经过对工艺产品生产的分析,汽车线束的制造工艺过程主要包括开线工艺、压接工艺、预装工艺、总装和检测。线束的成本与工艺生产的步骤的策划有着密切的关系,例如是否需要设置预装工作,超声波工位放在总装还是预装做,料盒的放置位置等都会直接影响到线束生产成本。线束工艺设计关系着设备的投入,人员的投入以及场地的规划,整个过程设计都围绕着一个目标,那就是如何提高生产效率并尽可能提高现有设备、场地、人员的利用率

- 其他成本其他费用主要包含管理成本,各类开发支持费用以额外运输费用等。在项目初期做预算时一般会以原材料成本加上制造成本并乘以相应系数作为预估。其他成本=(原材料成本+制造成本)* 系数汇总经过计算的三类主要成本即得到线束的成本。相对于对标法,计算法的结果相对精确,但是所需时间较长。

- 对标法在产品报价阶段许多零件信息都尚不完整,这种情况下就需要通过对标来确定大致的零件价格信息。通过对标找到相似的基点部件,通过差异比较一步步分析出线束成本价格。对标法依据所掌握信息的详细度,准确程度的不同,对标出的成本价格的准确度也有一定程度的差异,但其优点就是预测速度较快。若随着大数据时代的发展,有进一步的数据库分析作为后台,制作数据模型将会大大提高价格预测的准备性。

如今汽车行业的内部发展将重点聚集在如何既能提高新产品开发功能又能够减少成本支出的竞争力上。在汽车新产品开发过程中,建立以经济为中心的设计理念,降低新产品上市后的采购成本,将新车型的利润最大化,对汽车行业的市场竞争意义重大。

0577-62383668 / 15705774152

0577-62383668 / 15705774152

语言

语言 英国

英国