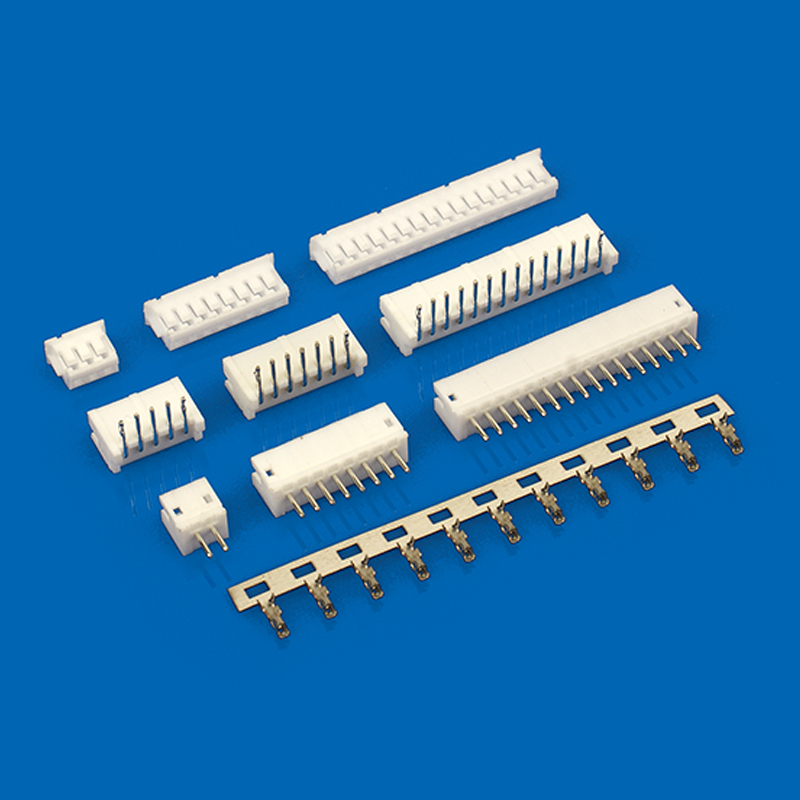

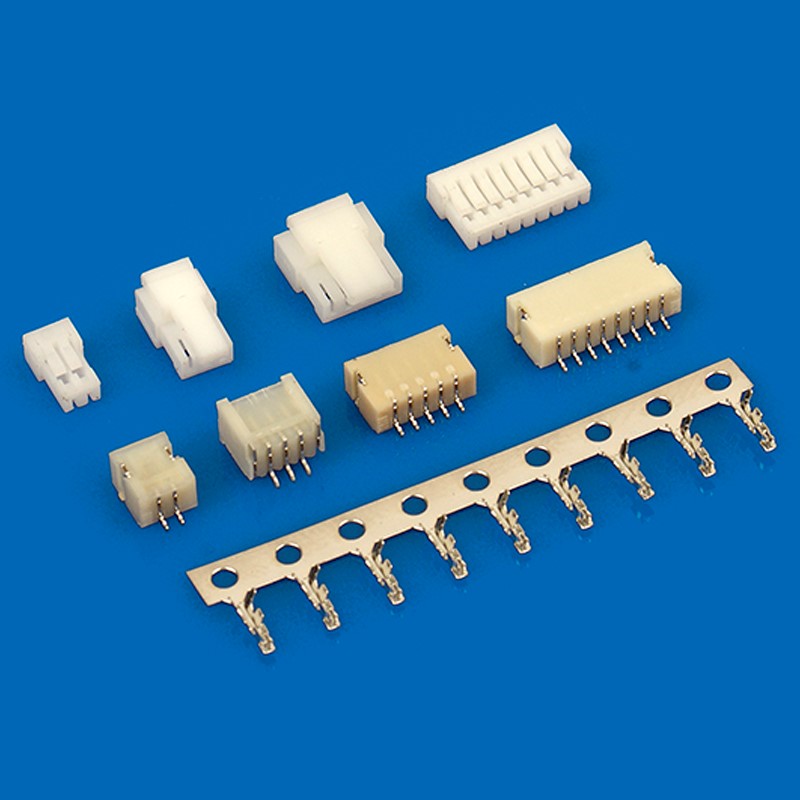

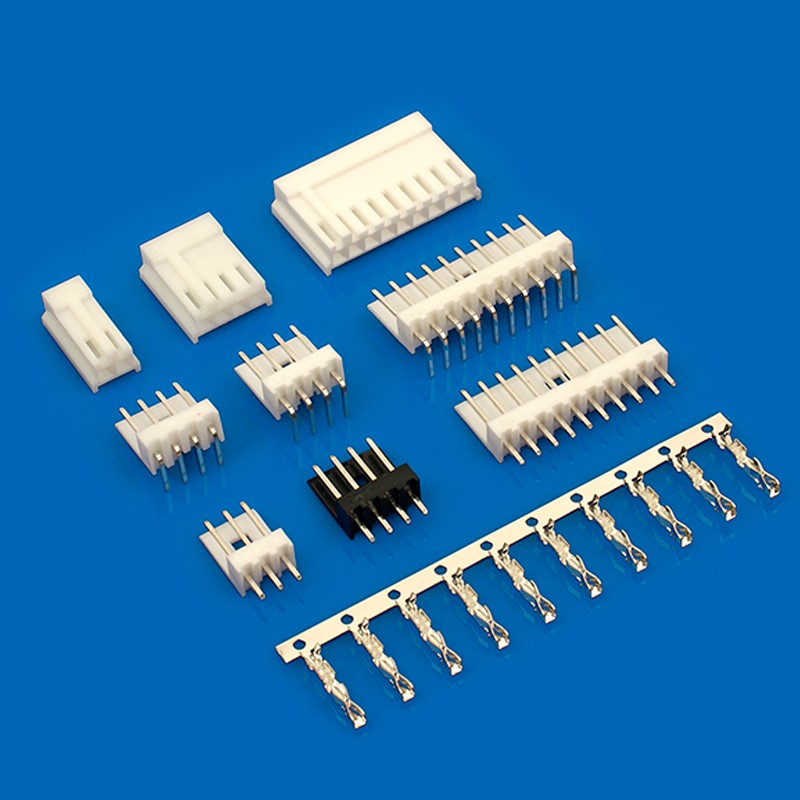

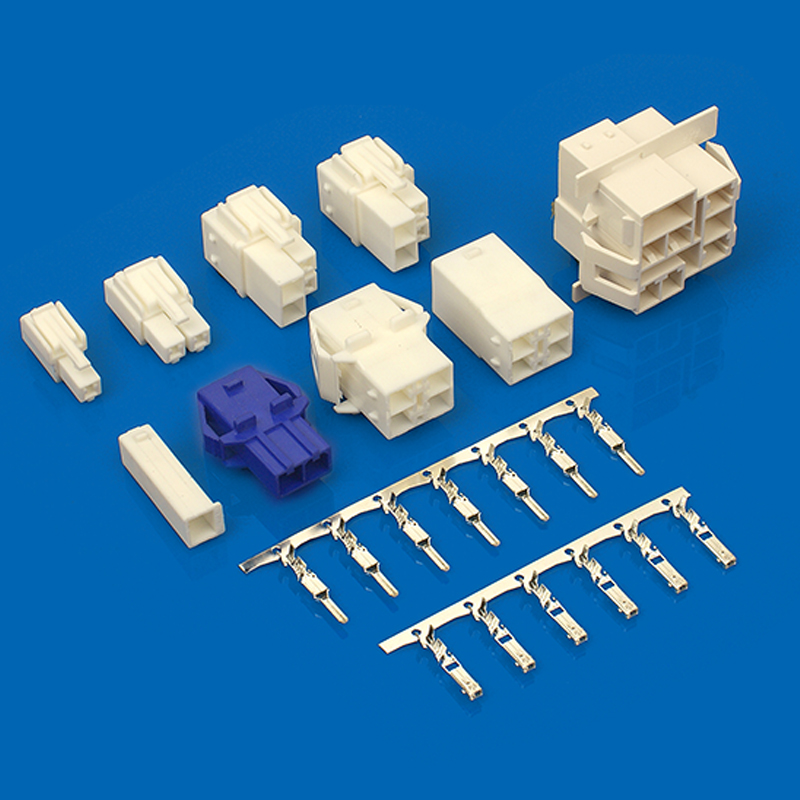

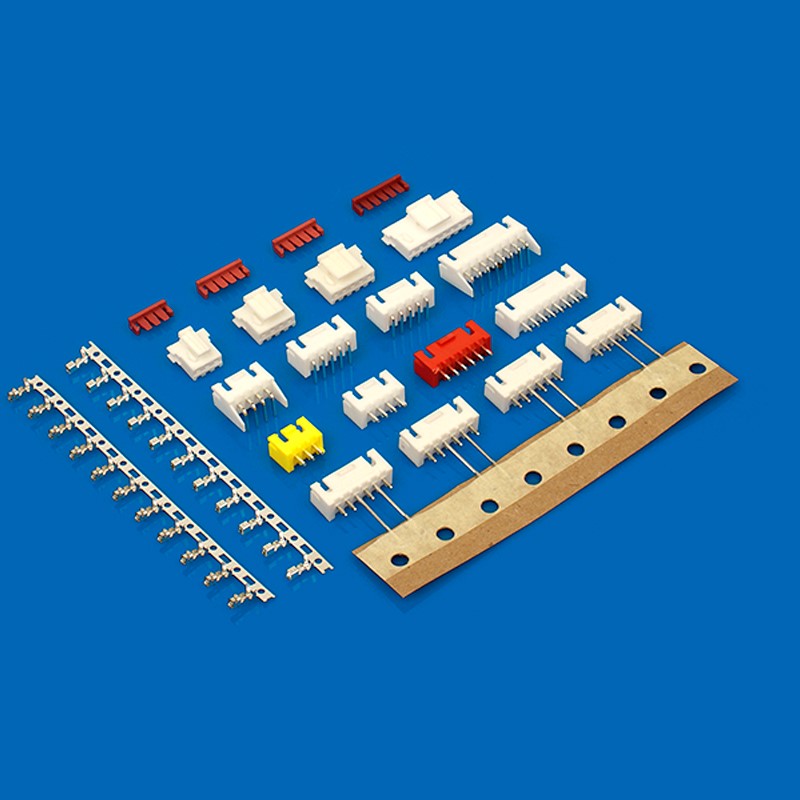

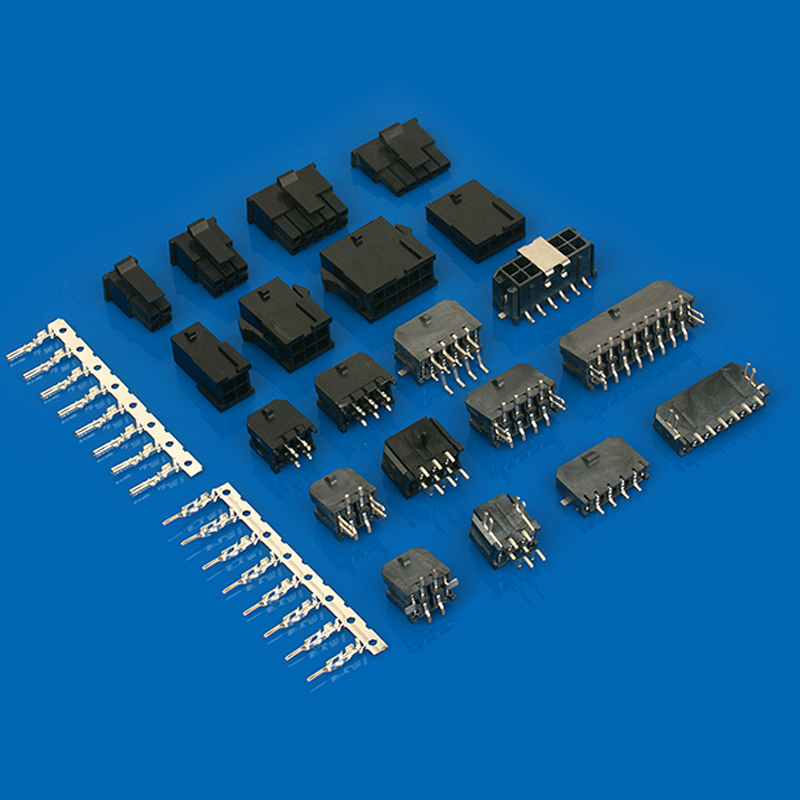

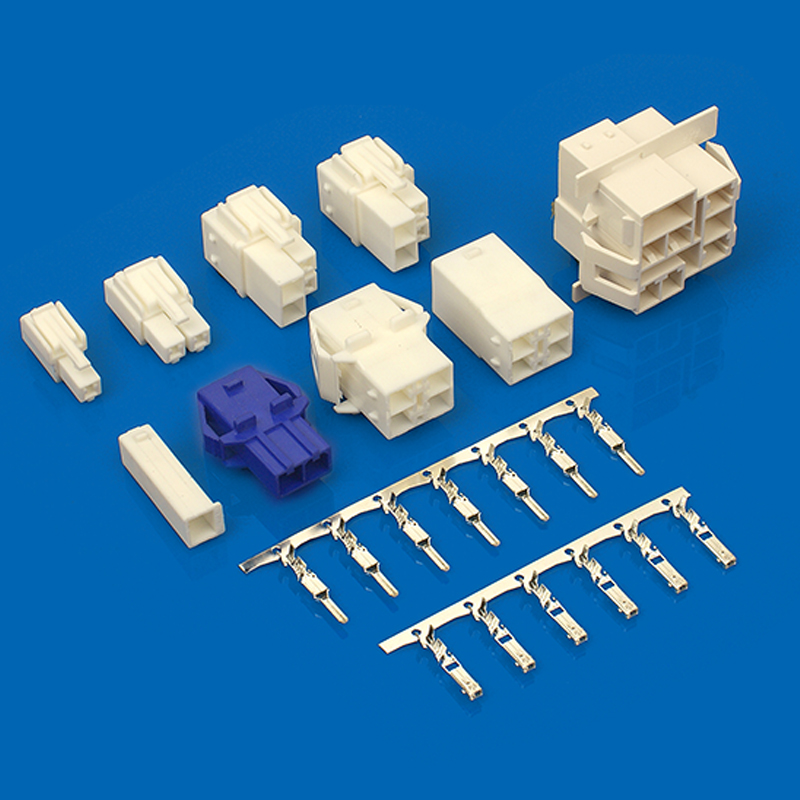

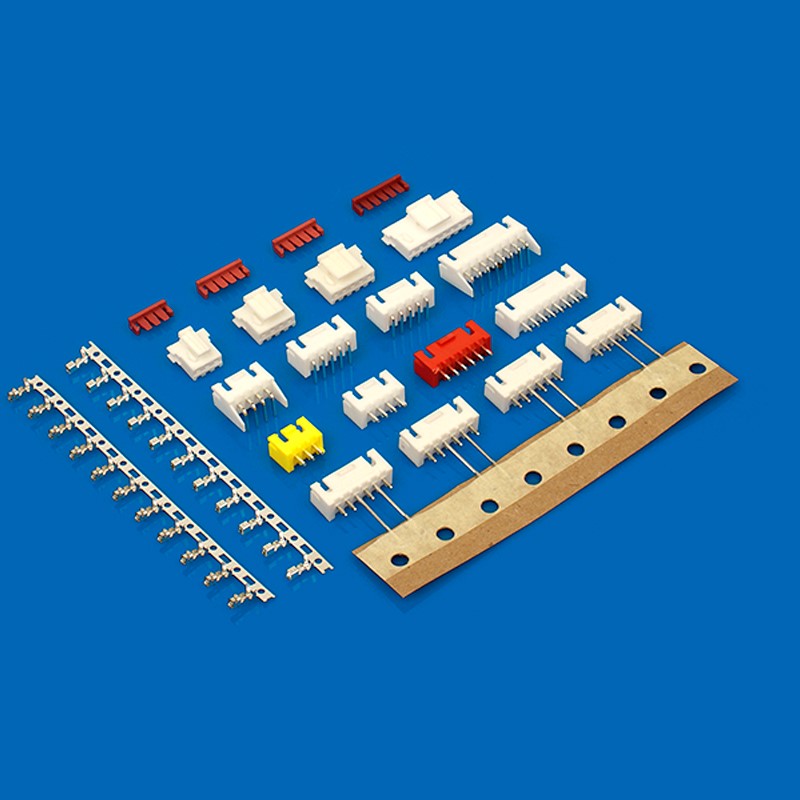

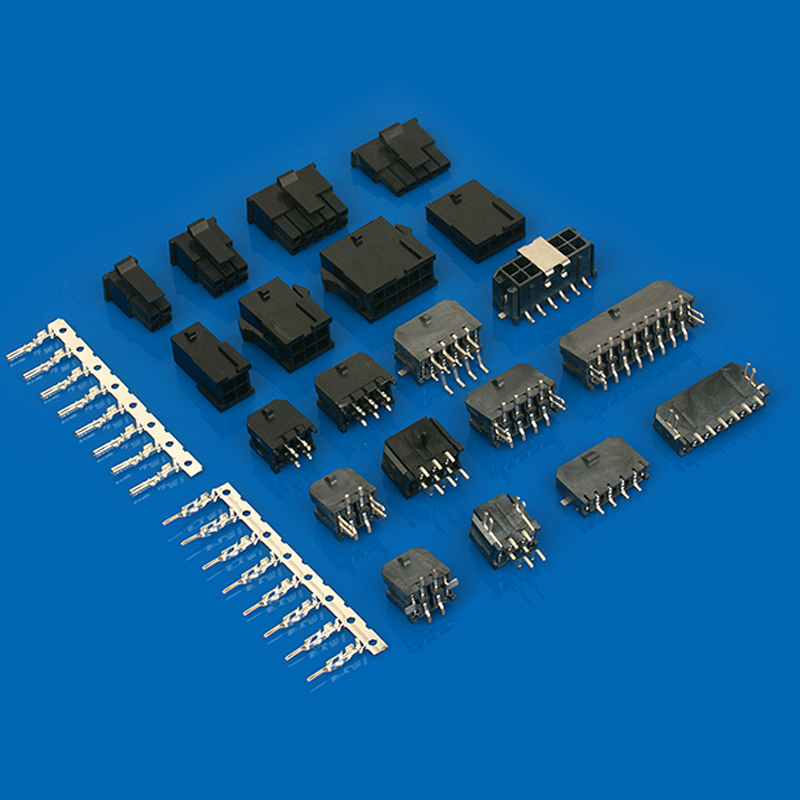

伴随着印刷线路板和电子元器件的不断更新换代,更换方便的电子连接器接插件应用越来越广泛,对其要求也越来越高,正朝着更长、更紧凑、更精密的方向发展。

SONY DSC

SONY DSC

以下连接器接插件应具备的10点关键性能:

1、良好的介电性能 对低频电子接插件,要求绝缘电阻高和介电强度高,一般接点间、接点间与接地间的绝缘电阻应大于1Ω;在0.44MPa的低压下,试验电压为500V时,不应产生电弧和击穿现象。对高频电子接插件,除满足上述要求外,好要求高频介电损耗小,介电常数小。

2、耐热温度高 一般热变形温度要在200℃以上,以抵抗在表面安装技术或焊接时的高温,并可耐平时接插件本身的发热温度。

3.耐电弧性好 保证可抵抗在接插安装过程中产生的电弧对塑料的破坏。

4.阻燃性好 防止在短路等非正常情况下火灾的发生,为避免有毒气体对人体的危害,最好采用无卤阻燃材料。

5.有足够的力学性能 韧性好,以防冲断;弯曲强度高,以防止受力变形;具体试验条件为在一定的振动冲击条件下(振频20~60Hz,加速度5g),插拔500次塑料件不出现机械损伤和裂缝现象。

6.适用于安放嵌件 线胀系数要小,以温度变化后与嵌件连结仍然牢固。

7.尺寸稳定性高 在具体使用过程中,受力后蠕变小、不翘曲,升温后、膨胀小。一般要求接触件间孔距的尺寸精度要保持为6级。

8.加工流动性要好 符合电子接插件越来越小型化的要求。

9.良好的耐溶剂性能 塑料件在受到溶剂作用时,不应受到腐蚀和开裂。

10.不产生腐蚀性气体 塑料件在使用过程中,不应产生对镀银层有腐蚀性的气体,以防止影响接触件的导电性能。

SONY DSC

SONY DSC

0577-62383668 / 15705774152

0577-62383668 / 15705774152

语言

语言 英国

英国

我们希望通过此次“高温送清凉”活动,大家能够在炎热的夏季中感受到公司和政府的关怀与温暖。

我们希望通过此次“高温送清凉”活动,大家能够在炎热的夏季中感受到公司和政府的关怀与温暖。