线束压接端子的功能是实现端子与导线的连通,端子和导线自身的材料、参数和规格必定会对压接端子的性能造成影响,另外在压接过程中刀模的参数和端子的压接高度也会对端子性能造成影响。

选择端子材料时需要重点考虑以下几个特性:

- 材料的电导率和热传导率。电导率与热传导系数存在正比的关系,电导率关系到端子导电的性能和自身电阻的大小,热传导率关系到端子的散热性能;

- 抗应力松弛。端子分为压接部分和连接部分,压接部分发生弹塑性变形使端子与导线之间存在应力,若发生应力松弛,则端子与导线的接触将会变得不牢靠,端子的连接部分如果是通过插接形变来连通,则需要考虑应力松弛和疲劳的问题

- 材料的价格。目前企业非常注重原材料的成本,这也是一个考虑的因素。

一般来说,端子常用的材料有黄铜、磷青铜和铍青铜等铜合金,也有一些高导铜合金材料如K88等。铜的导电性能虽然比银较高,但机械性能略差,所以必须加入同样具有高电电导率的合金元素来提高机械强度和耐热特性,因此我们可以得出铜合金具有光泽,不易腐蚀,加工成型性好,是连接器材料的不二选择这一结论。

不同的铜合金具有不一样的材料属性,要根据端子的用途和要求来选择端子的材料。

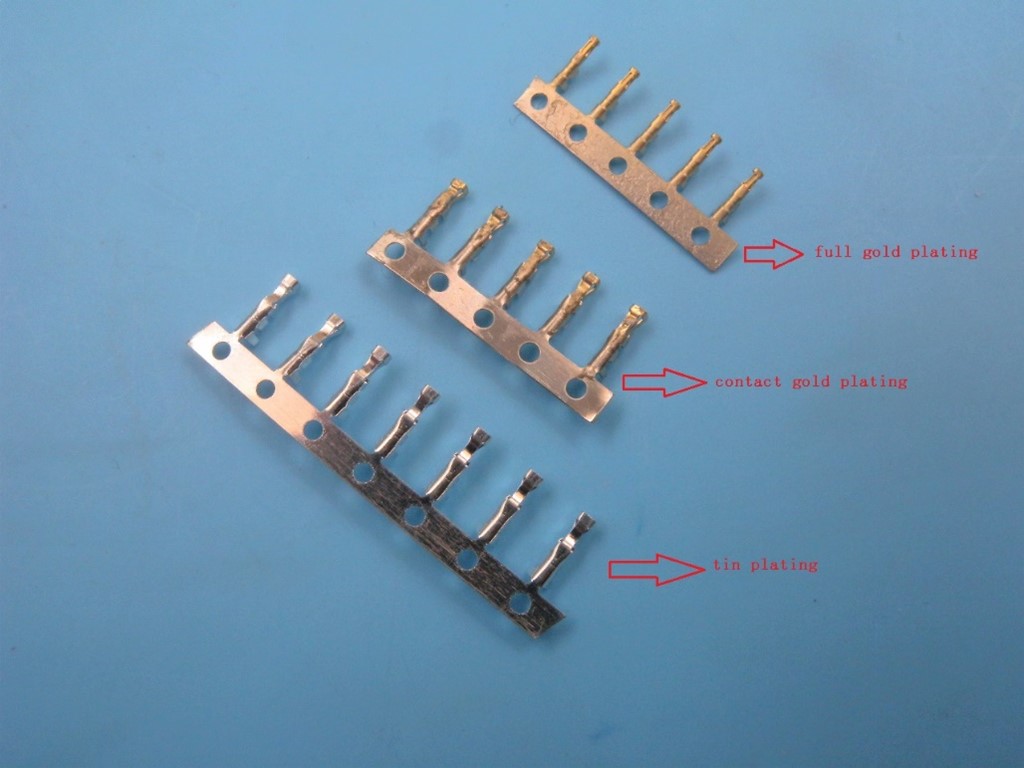

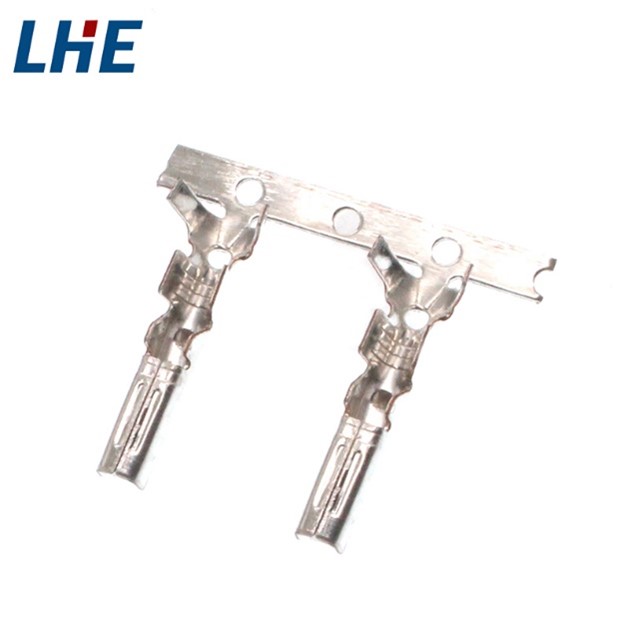

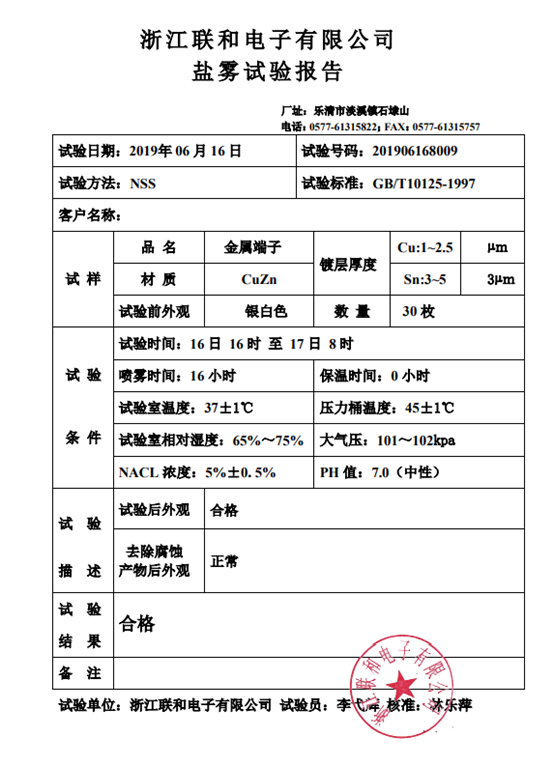

在端子表面进行电镀是解决端子表面金属氧化和腐蚀,加强端子导电性和减小接触电阻的工艺方法,端子镀层中最常用的是镀锡,此外还有镀金、银以及镍或铬等。

金本身具有较高的化学稳定性,它的耐腐蚀性比较强,且耐高温和易于焊接,导电性极强,具有一定的耐磨性。但由于金属于阴极性镀层,价格也较贵,由于金镀层较薄和工艺技术不足的原因,镀层在实际生产中存在孔隙会发生微孔腐蚀的情况存在,影响防护性能,故其常用在端子连接部分,以减小连接的接触电阻。

银本身也具有较高的化学稳定性,在空气中不容易发生腐蚀,焊接性能也比较好,具有良好的导电导热性能。但它的缺点则是,暴露于含卤化物、硫化物的空气中会被卤化或硫化,银镀层表面变色,导电性能下降。并且遇潮湿也会发生微孔腐蚀,所以同金一样常用于端子连接部分,以减小连接的接触电阻。

锡化学稳定性较好,具有高度的延展性,在大气中难以变色。且由于锡镀层较柔软,对机械的滑动部位能发挥改善磨合的作用。因此,镀锡能改善可焊性,防止氮化,常用在电子产品上,是常见的端子镀层工艺。

此外还有镍镀层和铬镀层,镍镀层厚度小于25微米时,孔隙比较多,另外镍镀层因为钝化而可焊性变差;铬镀层的硬度好、耐磨性好、耐热性好,铬镀层主要用于装饰性电镀和功能性方面。

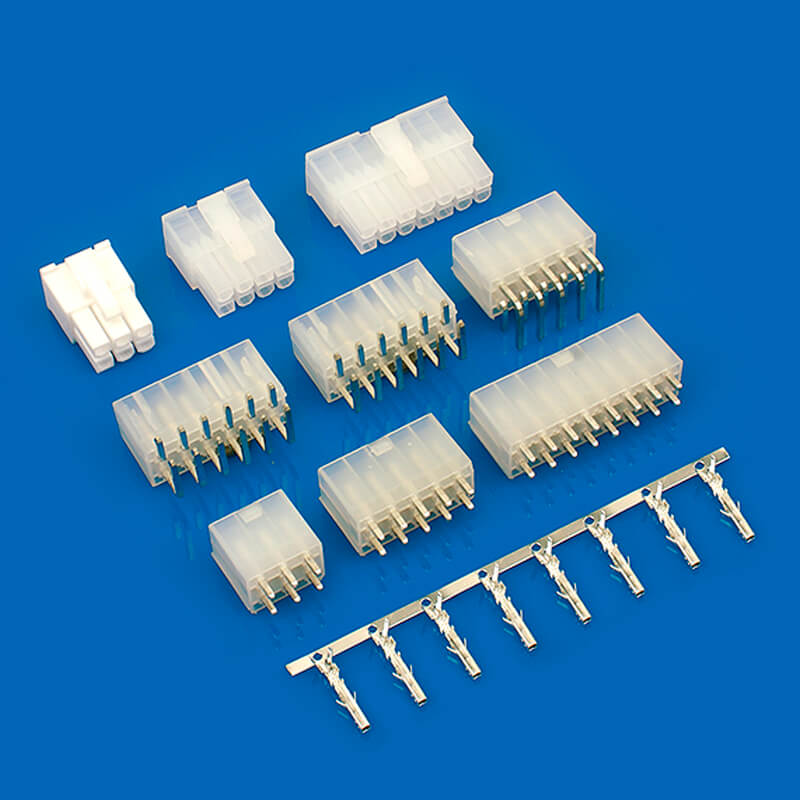

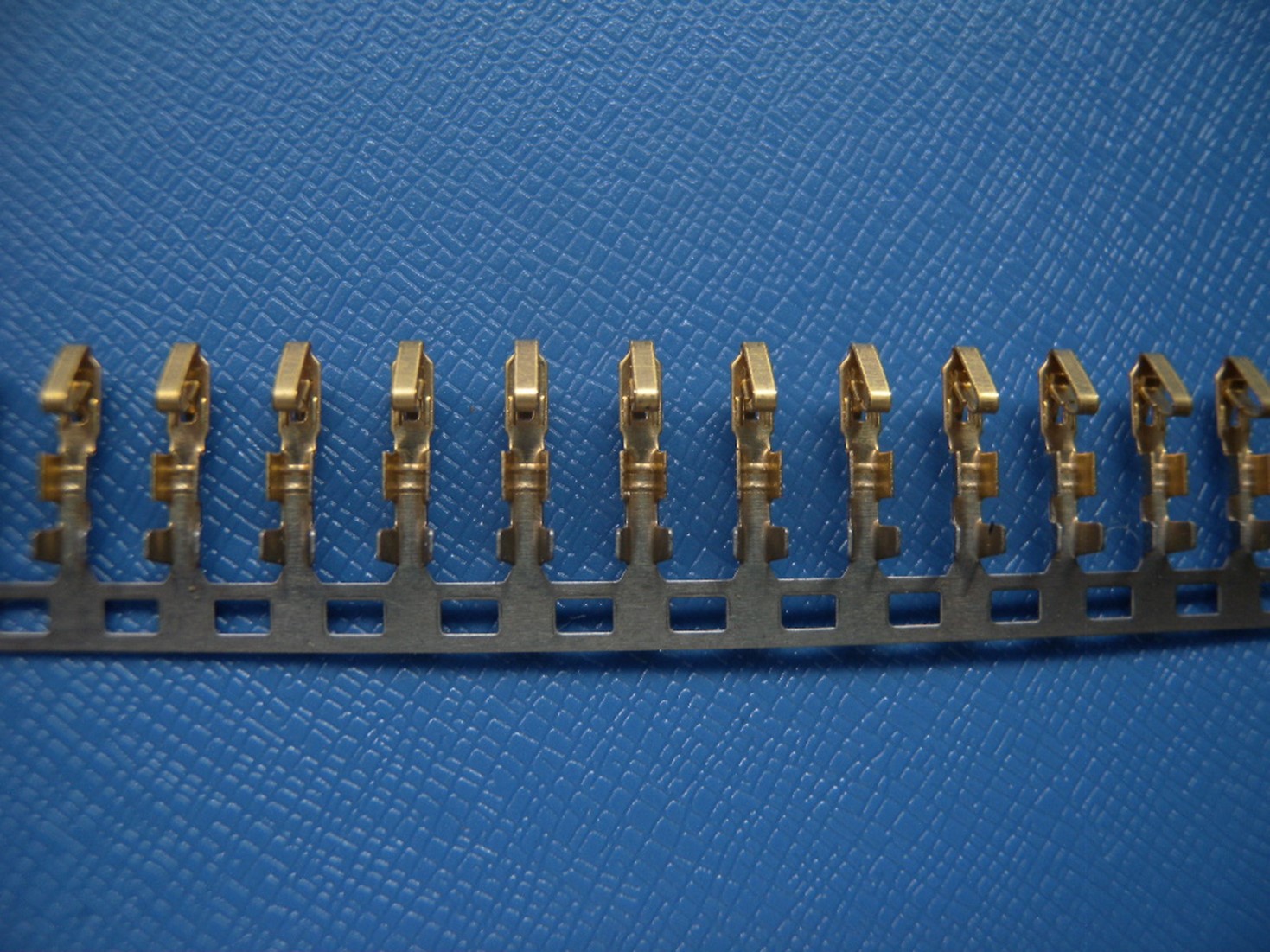

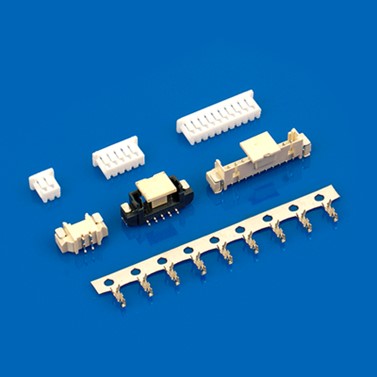

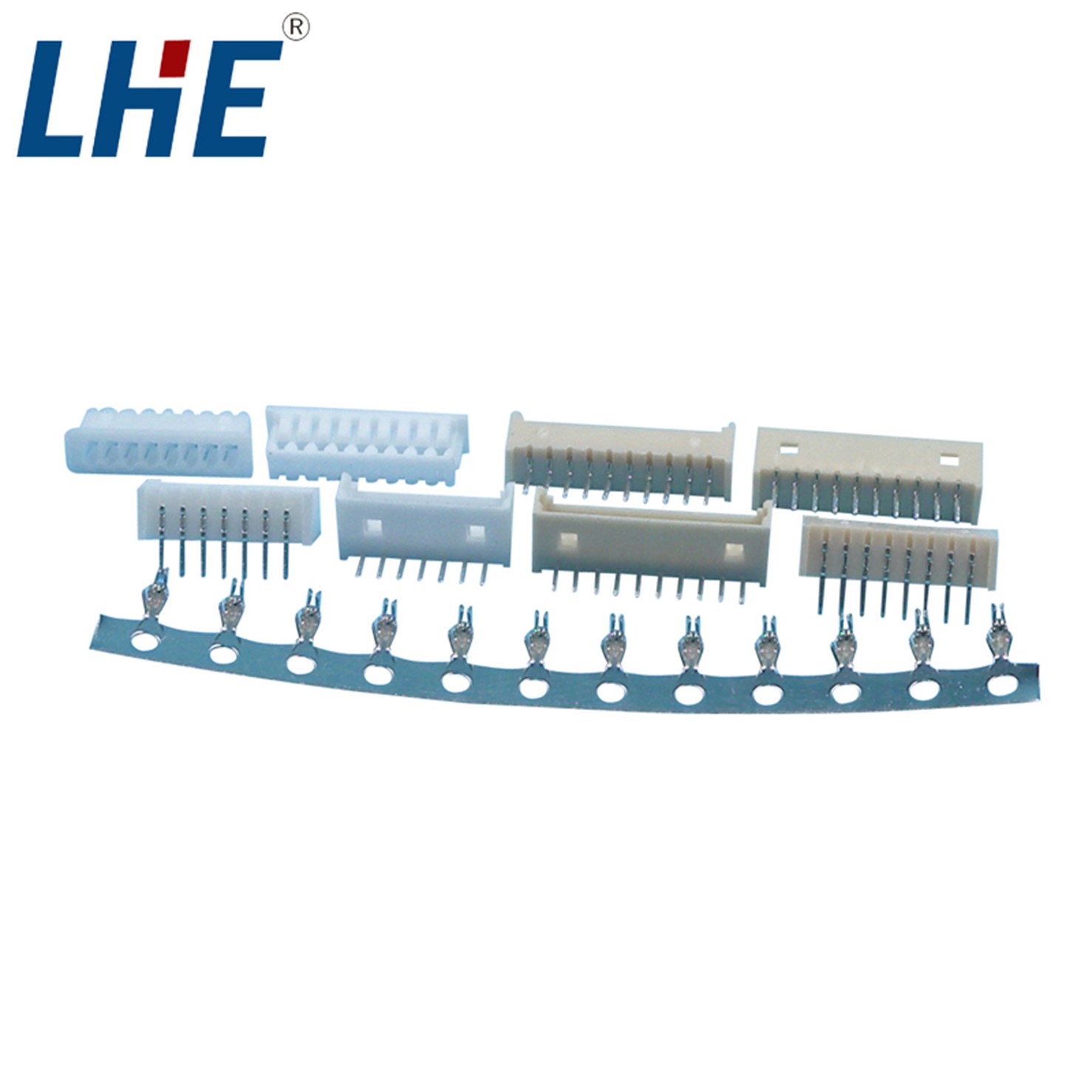

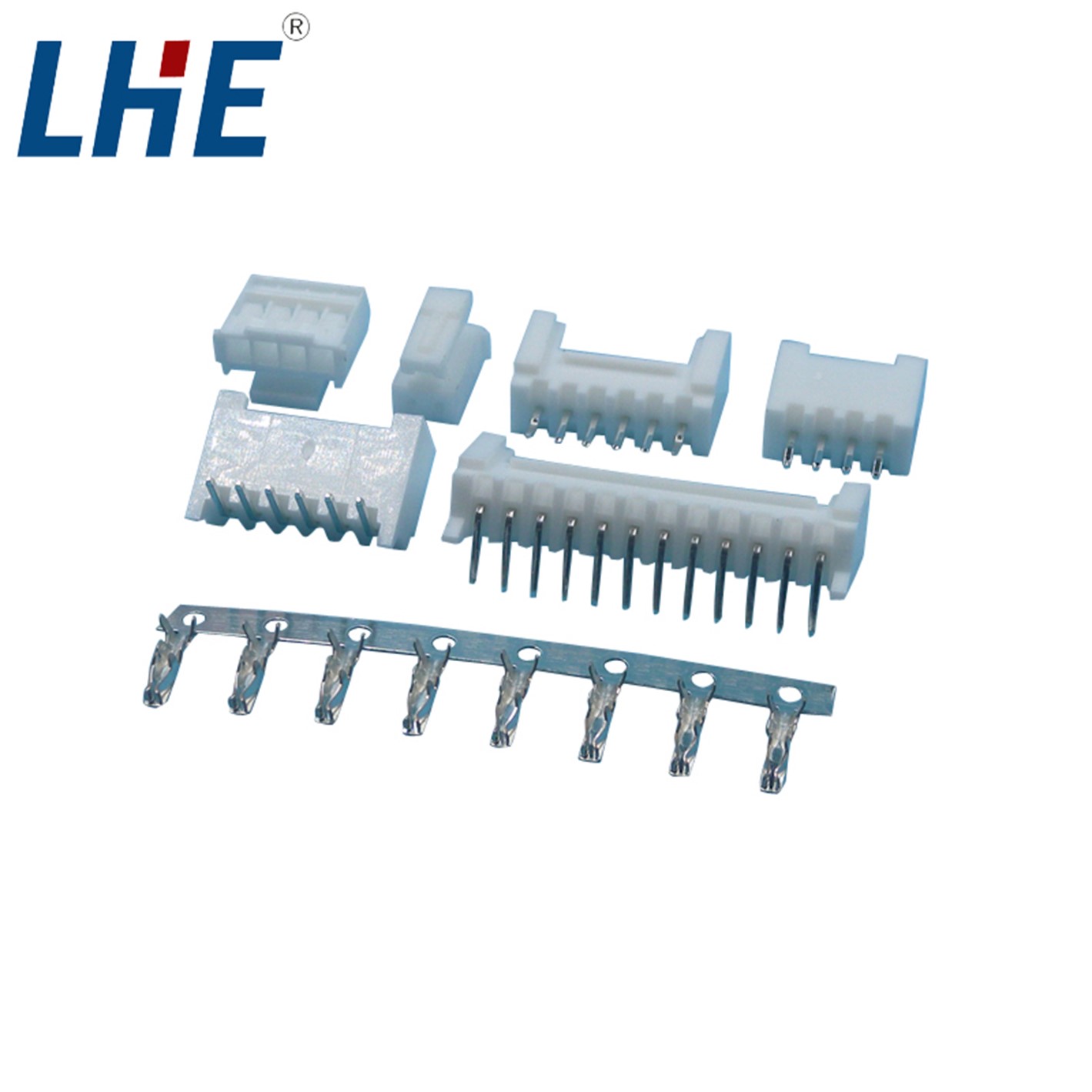

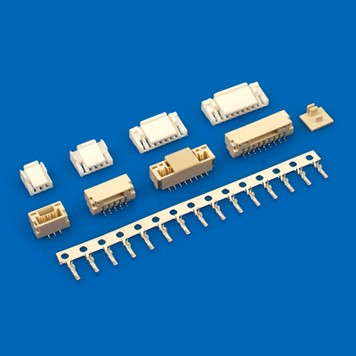

可见,端子的镀层有多种多样,端子的压接部分的镀层一般为镀锡的,插接端子的连接部分的镀层有镀金、镀银、也有多镀层的情况,根据端子的需求来确定所需的镀层。

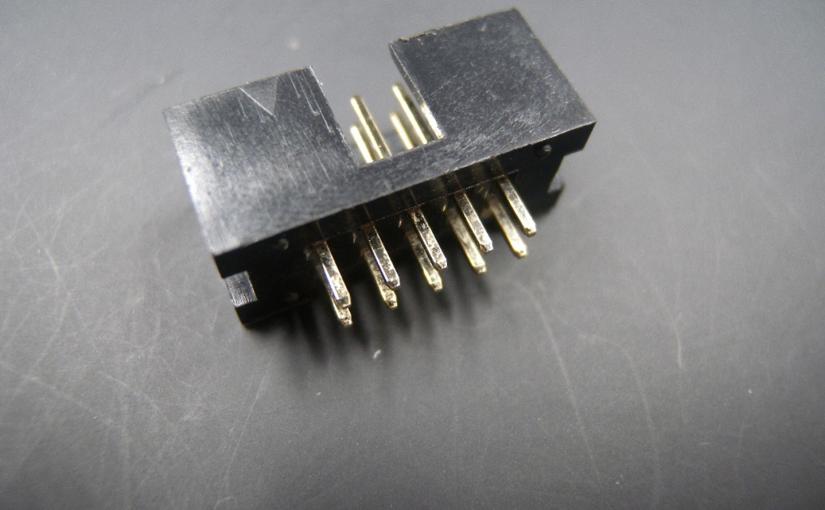

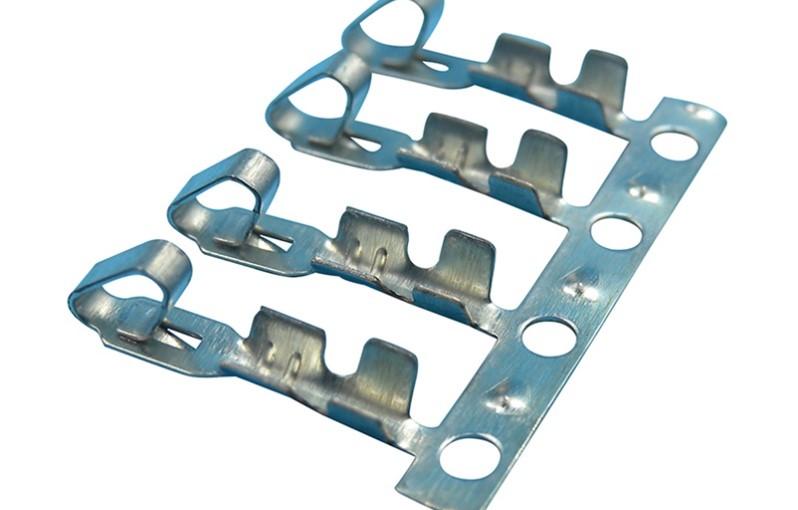

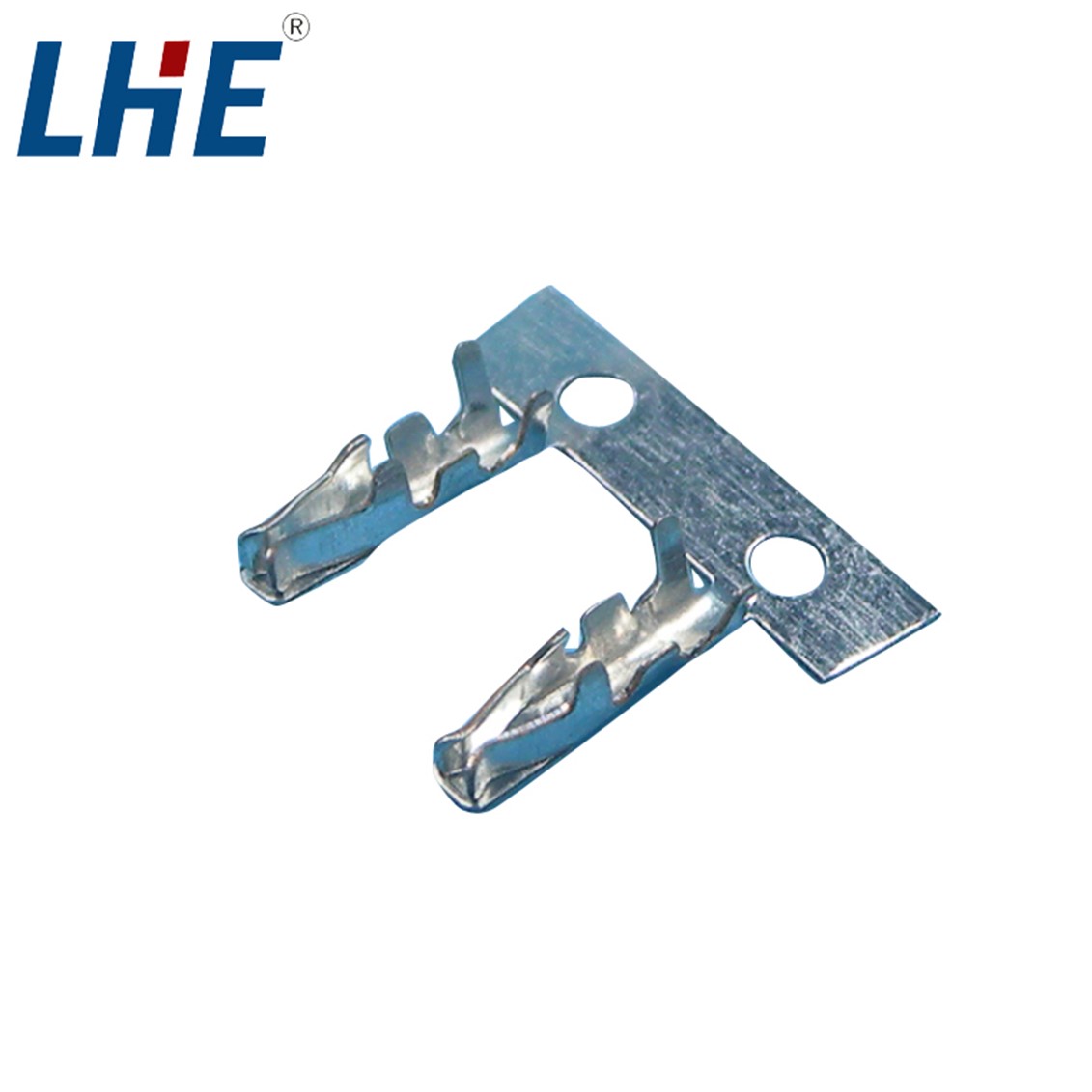

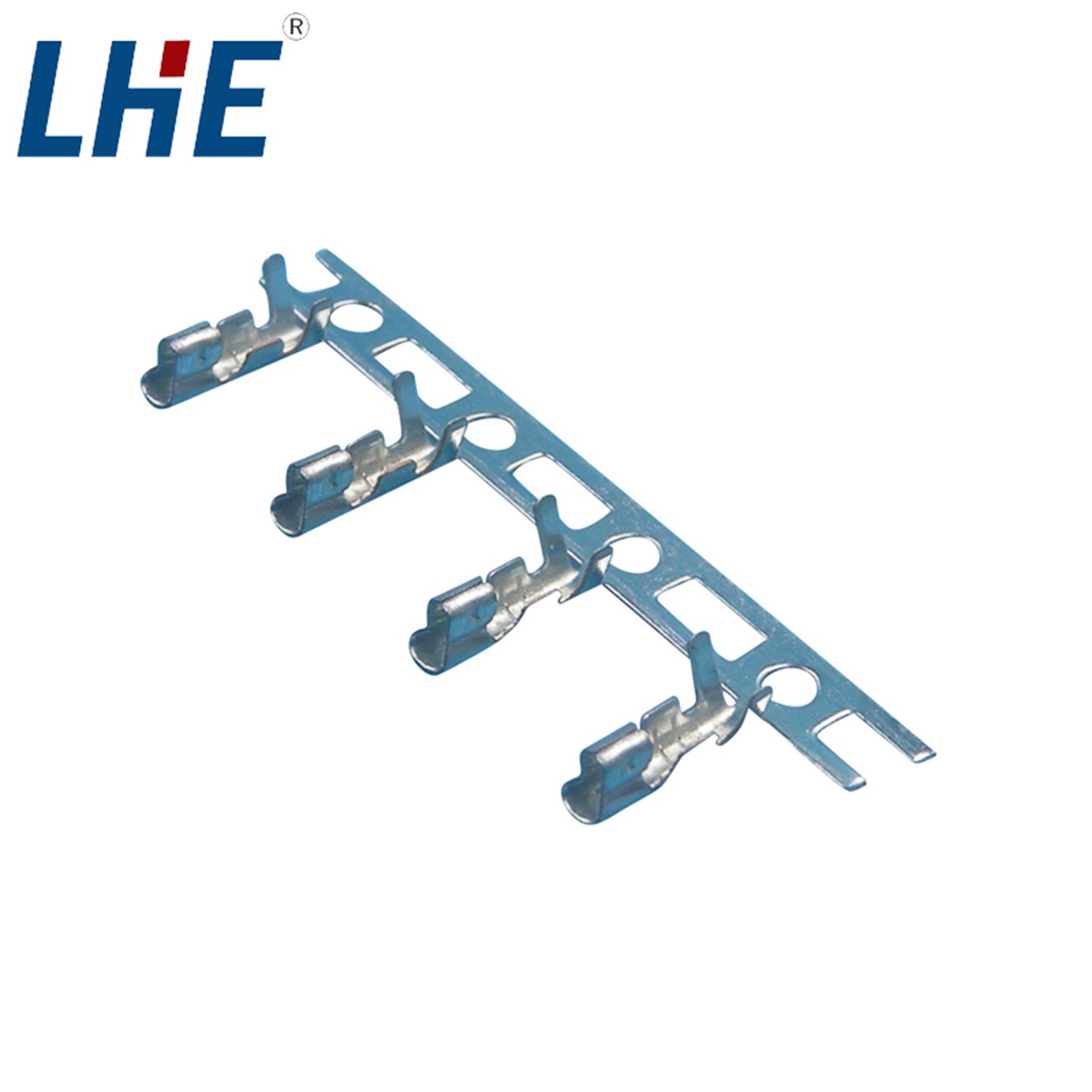

端子的设计参数一般指的是压接部分的参数,主要是指端子的内外直径、啮合长度以及凹痕的深度、数量和排列方式。

端子的内外直径决定端子的厚度,弯曲半径越小,外层金属的相对伸长量越大。当外层金属的相对伸长量达到材料的极限伸长率时,也就是弯曲半径达到了最小值,材料就会产生弯曲裂纹。端子厚度的选择,需要根据所压接导线的线径来决定。

啮合长度对端子拉脱力的影响:啮合长度越长,端子与导线的接触面积越大,同等压接程度下,端子与导线接触越牢靠,拉脱力越大。

啮合长度对端子接触电阻的影响:啮合长度越长,端子与导线的接触面积越大,同等压接程度下,压接端子的接触电阻越小。

端子压接部分的内表面一般会存在凹痕,这是为了增加端子的机械性能和电气性能的一种方法。而凹痕的深度、数量和排列的方式对端子的性能影响的程度不一样。

导线是端子压接的重要组成部分,对导线的选取通常需要考虑的主要因素有:导体材料、绝缘皮材料、载流量。

相同线径,铜质导线的载流量比铝质的大,但铜质导线的重量也比较大。一般导体为裸铜或裸铝,但根据需要导体外面可能会有镀层,常见的镀层材料为锡和银。在含硫的环境下,导线的镀层应选择镀锡,在对导线的接触电阻要求比较高的情况下,可选用镀银来减少接触电阻。

绝缘皮的电阻和电阻率越大越好。在高频和高压的情况下,要使用介质损耗角正切小的绝缘材料。

选用导线往往是根据目标的载流量来选取导线的。选用导线时,导线的载流量通常是第一要素。

刀模的高宽度指压接后端子所能达到的最小压接高宽度,如果再小则上下刀模互相碰撞会损坏刀模,如果发现端子已经压到最小的压接高宽度,其性能还不合格,则需要更换刀模。

刀模的厚度决定了端子啮合长度,也就是压接变形的部分的长度,啮合长度越长,机械和电气性能就越好,但是在现在行业情况来看,在满足性能的前提下要求端子越小越好,一方面是小型化,另一方面是成本问题。

端子抗拉力主要取决于端子与导线之间的接触压力,端子与导线的接触压力主要是因为端子和导线的弹性变形和塑性变形提供的,而决定端子和导线弹性和塑性变形的一个重要因素是压接高度。

压接高度越小,下压地越深,端子和导线的弹塑性变形越大,接触力越大,抗拉力越大。压接高度越大,下压的越小,端子和导线的弹塑性变形越小,接触力越小,抗拉力也越小。

端子与导线的接触并非是完全接触的,而是散布在接触面上一些点的接触,实际接触面积与理论接触面积之间的差距可能达几千倍,导体与导体接触而形成的电阻叫接触电阻,接触电阻分为收缩电阻和膜层电阻。

接触压力对接触电阻的影响很大。对于压接端子来说,端子与导线之间的接触力是通过端子与导线的弹性变形和塑性变形而形成的。压接高度直接影响到端子和导线的变形,也就是影响端子与导线之间的接触力。

在电接触理论里,接触压力越大,接触电阻越小。足够大的接触压力可以使端子和导线的接触表面发生塑性变形,接触点数增多,收缩电阻较小;同时可以压破端子和导线表面可能存在薄膜,减小膜层电阻。

接触压力的增大,可以减小接触电阻,使端子与导线的电气性能很好。但是并不是接触压力越大,接触电阻越小,因为存在材料塑流,所以压接高度也不是越小越好。

综合上面所述,压接高度对端子的性能起着至关重要的作用,端子的机械性能随着压接高度的减小而快速提高,当压接高度小于某一值时,端子的机械性能又快速下降;端子的电性能随着压接高度的减小先是快速上升再缓缓上升并趋于稳定,最后逐渐降低。一个良好的端子压接的压接高度同时需要保证端子的机械性能和电气性能。